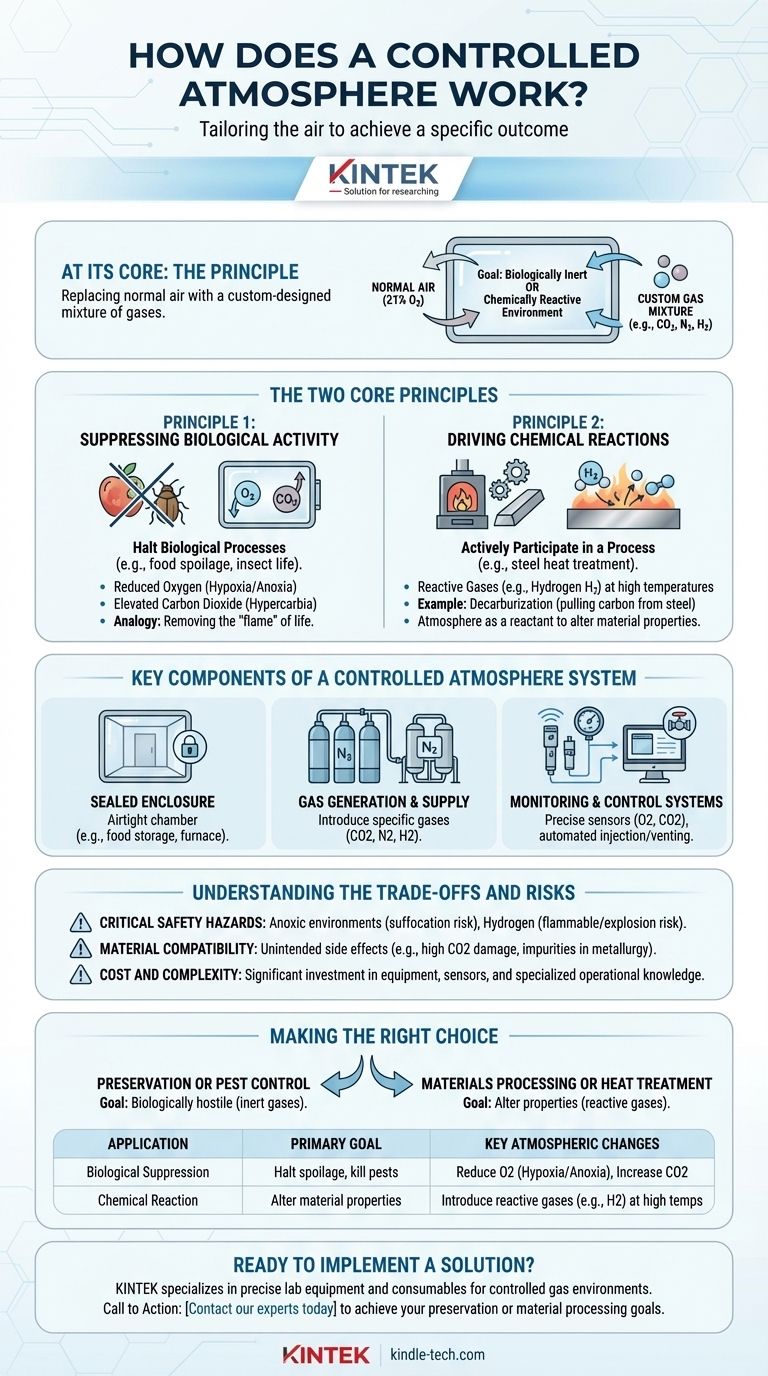

Fondamentalement, une atmosphère contrôlée fonctionne en remplaçant précisément l'air normal dans un environnement scellé par un mélange de gaz spécifique, conçu sur mesure. Ceci est réalisé en gérant activement les niveaux de gaz tels que l'oxygène (O2), le dioxyde de carbone (CO2) et l'hydrogène (H2) pour créer un environnement soit biologiquement inerte, soit chimiquement réactif, selon l'objectif.

Contrôler une atmosphère ne concerne pas un mélange de gaz spécifique ; c'est le principe d'adapter l'air pour obtenir un résultat précis. Ce mélange personnalisé est conçu soit pour stopper les processus biologiques, comme la détérioration des aliments et la vie des insectes, soit pour favoriser des réactions chimiques spécifiques, comme celles dans le traitement des métaux.

Les deux principes fondamentaux du contrôle atmosphérique

La fonction d'une atmosphère contrôlée dépend entièrement de son objectif prévu. Les deux applications principales — la suppression biologique et la réaction chimique — fonctionnent sur des principes fondamentalement différents.

Principe 1 : Suppression de l'activité biologique

L'air normal, avec sa teneur en oxygène d'environ 21 %, soutient la vie et provoque la décomposition. En modifiant cela, nous pouvons effectivement mettre « en pause » ces processus biologiques.

Ceci est réalisé en créant une atmosphère avec une teneur réduite en oxygène (hypoxie ou anoxie) et souvent une teneur élevée en dioxyde de carbone (hypercarbie). Ce mélange est létal pour les insectes et ralentit considérablement la respiration des fruits et légumes, prolongeant leur fraîcheur.

Imaginez que vous éteignez un feu. En retirant l'oxygène, vous supprimez l'élément clé nécessaire pour que la « flamme » de la vie et de la décomposition continue de brûler.

Principe 2 : Favoriser les réactions chimiques

Dans les environnements industriels comme les fours, les gaz ne sont pas utilisés pour supprimer un processus mais pour y participer activement. À haute température, certains gaz deviennent de puissants agents chimiques.

Par exemple, dans le traitement thermique de l'acier, une atmosphère riche en hydrogène (H2) peut être utilisée. L'hydrogène extrait activement les atomes de carbone de l'acier (un processus appelé décarburation) ou élimine les atomes d'oxygène de l'oxyde de fer, le réduisant en fer pur.

Dans ce contexte, l'atmosphère contrôlée agit comme un réactif. La composition gazeuse spécifique est choisie pour forcer un changement chimique prévisible et obtenir les propriétés matérielles souhaitées, telles que la dureté ou la pureté.

Composants clés d'un système d'atmosphère contrôlée

La création et le maintien de ces mélanges de gaz précis nécessitent un système de composants spécialisés fonctionnant de concert.

L'enceinte scellée

La première exigence est une chambre étanche à l'air. Il peut s'agir d'une chambre froide, d'un conteneur d'expédition, d'une vitrine de musée ou d'un four industriel à haute température. Si l'enceinte fuit, l'atmosphère contrôlée ne peut pas être maintenue.

Génération et alimentation en gaz

Les gaz spécifiques doivent être introduits dans l'enceinte. Ceci est souvent réalisé avec des bouteilles de gaz industrielles (CO2, N2), des générateurs d'azote sur site qui séparent l'azote de l'air, ou des injections contrôlées de gaz réactifs comme l'hydrogène.

Systèmes de surveillance et de contrôle

C'est la partie « contrôlée » du processus. Des capteurs sophistiqués mesurent constamment la concentration exacte des gaz clés comme O2 et CO2. Ces capteurs transmettent des données à un système automatisé qui injecte ou évacue les gaz au besoin pour maintenir les niveaux souhaités avec une grande précision.

Comprendre les compromis et les risques

Bien que puissante, la technologie de l'atmosphère contrôlée n'est pas sans défis ni dangers inhérents.

Dangers de sécurité critiques

Une atmosphère conçue pour être létale pour les insectes est également létale pour les humains. Les environnements à faible teneur en oxygène (anoxiques) présentent un risque grave d'asphyxie, car une personne peut perdre connaissance en quelques secondes sans avertissement. Les atmosphères utilisant de l'hydrogène sont hautement inflammables et présentent un risque d'explosion.

Compatibilité des matériaux

Le mélange de gaz choisi peut avoir des effets secondaires imprévus. Par exemple, des niveaux élevés de CO2 peuvent causer des dommages physiologiques à certains types de produits agricoles. En métallurgie, un équilibre gazeux incorrect peut introduire des impuretés ou créer des points de fragilité, ruinant le produit final.

Coût et complexité

Ce ne sont pas des systèmes simples. Ils nécessitent un investissement en capital important en équipement, capteurs et logique de contrôle. De plus, ils exigent des connaissances spécialisées pour fonctionner de manière sûre et efficace, ce qui augmente le coût opérationnel.

Faire le bon choix pour votre objectif

Votre application dicte toute l'approche du contrôle atmosphérique.

- Si votre objectif principal est la préservation ou le contrôle des parasites : Votre objectif est de créer un environnement biologiquement hostile en déplaçant l'oxygène par des gaz inertes comme l'azote ou le dioxyde de carbone.

- Si votre objectif principal est le traitement des matériaux ou le traitement thermique : Vous utilisez des gaz spécifiques comme l'hydrogène comme agents chimiques actifs pour modifier les propriétés fondamentales d'un matériau à haute température.

En fin de compte, maîtriser une atmosphère contrôlée signifie comprendre votre objectif et choisir les bons gaz pour soit arrêter un processus, soit en démarrer un.

Tableau récapitulatif :

| Application | Objectif principal | Changements atmosphériques clés |

|---|---|---|

| Suppression biologique | Arrêter la détérioration, tuer les parasites | Réduire O2 (Hypoxie/Anoxie), Augmenter CO2 |

| Réaction chimique | Modifier les propriétés des matériaux | Introduire des gaz réactifs (ex. : H2) à haute température |

Prêt à mettre en œuvre une solution d'atmosphère contrôlée pour votre laboratoire ou votre processus industriel ? KINTEK est spécialisé dans l'équipement de laboratoire de précision et les consommables nécessaires pour générer, surveiller et contrôler en toute sécurité et efficacement des environnements gazeux spécialisés. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre vos objectifs de préservation ou de traitement des matériaux.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir les incendies et les explosions

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température