À la base, le dépôt chimique en phase vapeur (CVD) est un processus sophistiqué permettant de créer des films solides ultra-minces et haute performance à partir d'un gaz. Des gaz précurseurs sont introduits dans une chambre de réaction où ils sont chauffés, ce qui les amène à réagir chimiquement et à se décomposer sur la surface d'un substrat. Cette réaction accumule le matériau désiré, couche par couche, formant un nouveau revêtement solide.

Le principe fondamental du CVD n'est pas seulement le dépôt, mais une transformation chimique contrôlée. Il transforme des gaz spécifiques en un matériau solide directement sur une surface cible, permettant la création de matériaux d'une pureté et d'une intégrité structurelle exceptionnelles qui seraient impossibles à former autrement.

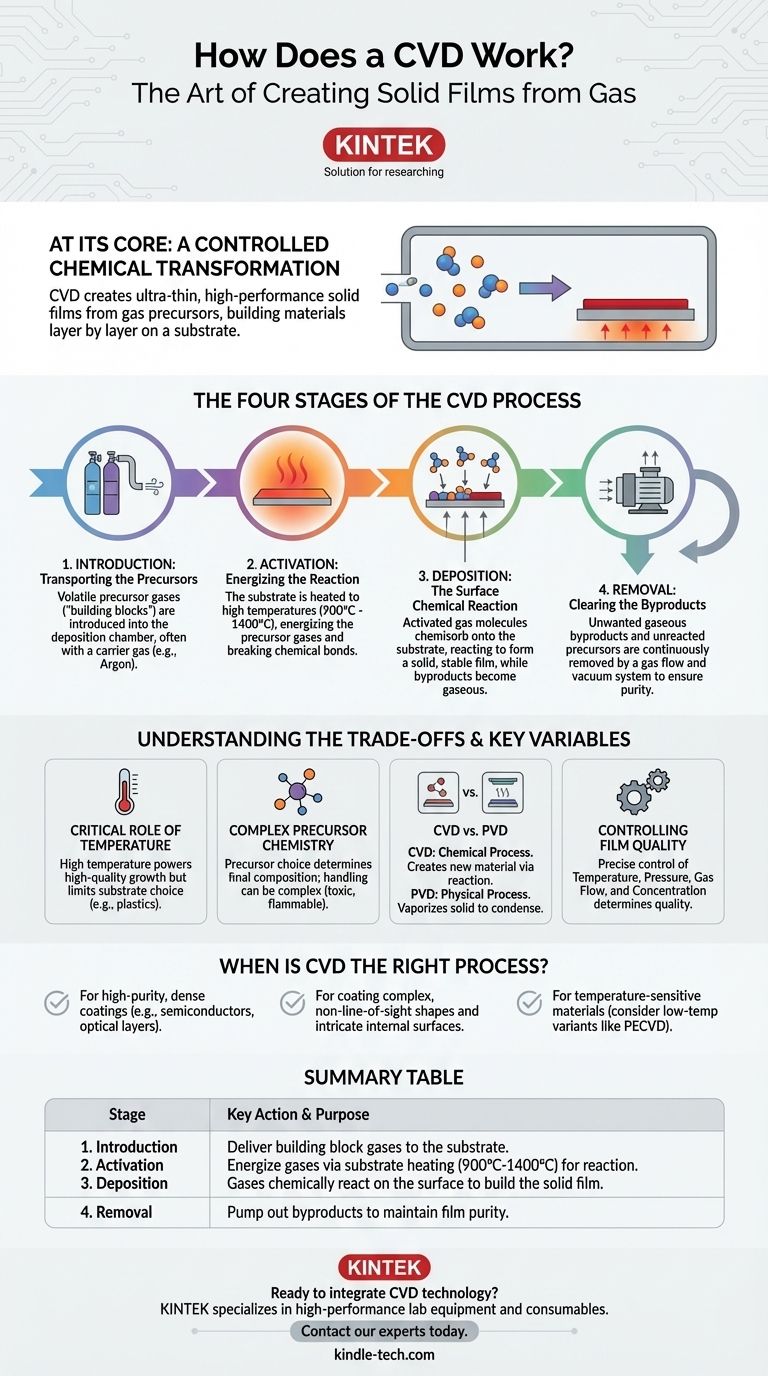

Les quatre étapes du processus CVD

Pour comprendre comment fonctionne le CVD, il est préférable de le décomposer en une séquence de quatre étapes distinctes mais interconnectées. L'ensemble de ce processus se déroule généralement sous vide pour garantir la pureté et le contrôle.

1. Introduction : Transport des précurseurs

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans la chambre de dépôt. Ce sont les molécules "éléments constitutifs" qui contiennent les éléments nécessaires au film final.

Ces gaz ne voyagent pas seuls. Ils sont souvent mélangés à un gaz porteur (comme l'argon ou l'azote) qui aide à les transporter uniformément vers le substrat, le matériau à revêtir. Ce mouvement est régi par les principes de diffusion et de dynamique des flux gazeux.

2. Activation : Énergisation de la réaction

Les gaz précurseurs sont stables à température ambiante et ont besoin d'un apport d'énergie pour devenir réactifs. La méthode la plus courante est l'activation thermique.

Le substrat est chauffé à une très haute température, souvent entre 900°C et 1400°C. Lorsque les gaz précurseurs entrent en contact avec cette surface chaude ou passent à proximité, l'énergie thermique rompt leurs liaisons chimiques, les "activant" pour la réaction.

3. Dépôt : La réaction chimique de surface

C'est le cœur du processus CVD. Les molécules de gaz activées et instables s'adsorbent sur la surface chaude du substrat dans un processus appelé chimisorption, formant de fortes liaisons chimiques.

Une fois à la surface, elles subissent des réactions chimiques, soit avec d'autres molécules précurseurs, soit en se décomposant davantage. L'élément désiré se dépose sur la surface, formant un film solide et stable, tandis que d'autres éléments deviennent des sous-produits gazeux. Le film se développe atome par atome ou molécule par molécule, ce qui donne une structure très ordonnée, souvent cristalline.

4. Élimination : Évacuation des sous-produits

Les réactions chimiques qui forment le film solide génèrent également des sous-produits gazeux indésirables.

Ces déchets, ainsi que tout gaz précurseur n'ayant pas réagi, sont éliminés de la chambre par un flux de gaz continu et le système de vide. Cette élimination constante est essentielle pour éviter la contamination du film et pour faire avancer la réaction chimique.

Comprendre les compromis et les variables clés

Bien que puissant, le CVD est un processus avec des exigences et des limitations spécifiques qui dictent son utilisation. Comprendre ces compromis est essentiel pour apprécier son rôle dans la fabrication.

Le rôle critique de la température

La haute température est le moteur de la plupart des processus CVD. Elle fournit l'énergie nécessaire à la croissance de films de haute qualité, mais représente également une contrainte majeure. De nombreux matériaux, tels que les plastiques ou certains composants électroniques, ne peuvent pas supporter la chaleur extrême requise, ce qui limite les substrats qui peuvent être utilisés.

La chimie des précurseurs est complexe

Le choix du gaz précurseur est primordial ; il détermine directement la composition du revêtement final, qu'il s'agisse d'un oxyde, d'un nitrure ou d'un élément pur comme le silicium. Ces gaz peuvent être toxiques, inflammables ou coûteux, nécessitant des systèmes de manipulation complexes et sûrs.

CVD vs PVD : Chimique vs Physique

Le CVD est souvent comparé au dépôt physique en phase vapeur (PVD). La principale différence est que le CVD est un processus chimique, créant un nouveau matériau par réaction. Le PVD est un processus physique, comparable à l'ébullition d'un matériau solide en une vapeur et à sa condensation sur une surface, sans changement chimique. Les films CVD sont souvent plus denses et plus conformes.

Contrôle de la qualité du film

La qualité finale du revêtement — son épaisseur, son uniformité et sa pureté — dépend du contrôle précis de plusieurs variables. La température, la pression, les débits de gaz et la concentration des précurseurs doivent être gérés méticuleusement pour obtenir le résultat souhaité.

Quand le CVD est-il le bon processus ?

L'application de ces connaissances nécessite de savoir quand le CVD est le choix supérieur pour un objectif d'ingénierie spécifique.

- Si votre objectif principal est d'obtenir des revêtements denses et de haute pureté : Le CVD est le premier choix pour créer des films semi-conducteurs, des revêtements optiques et des couches protectrices dures (comme le nitrure de titane) avec une qualité structurelle exceptionnelle.

- Si votre objectif principal est de revêtir des formes complexes sans visibilité directe : Parce que les précurseurs sont des gaz, le CVD peut revêtir uniformément des surfaces internes complexes et des objets 3D complexes là où les méthodes physiques à visibilité directe échoueraient.

- Si vous travaillez avec des matériaux sensibles à la température : Envisagez des variantes comme le CVD assisté par plasma (PECVD), qui utilise un champ électrique pour activer les gaz, permettant un dépôt à des températures beaucoup plus basses.

En fin de compte, le dépôt chimique en phase vapeur est une technologie fondamentale qui nous donne un contrôle précis sur la matière à l'échelle atomique, ce qui la rend indispensable pour l'électronique moderne et la science des matériaux.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Introduction | Les gaz précurseurs entrent dans la chambre | Livrer les éléments constitutifs au substrat |

| 2. Activation | Le substrat est chauffé (900°C-1400°C) | Énergiser les gaz pour la réaction chimique |

| 3. Dépôt | Les gaz réagissent à la surface du substrat | Construire le film solide couche par couche |

| 4. Élimination | Les gaz sous-produits sont pompés | Maintenir la pureté du film et le contrôle du processus |

Prêt à intégrer la technologie CVD dans votre flux de travail de laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour la science des matériaux et la recherche sur les semi-conducteurs. Notre expertise vous assure de disposer des bons outils pour un contrôle précis de la température, la manipulation des gaz et les processus de dépôt. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire et améliorer vos capacités de recherche.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application