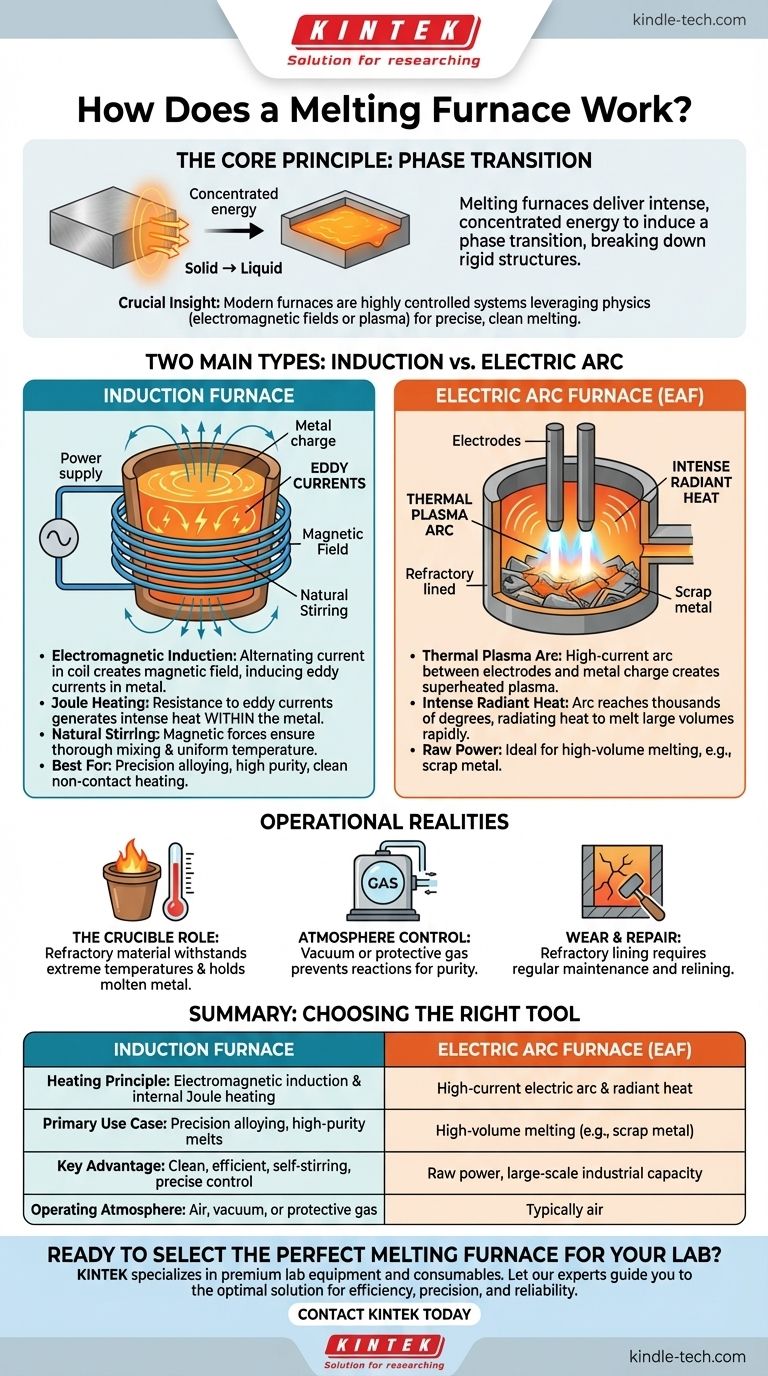

Au fond, un four de fusion fonctionne en délivrant une énergie intense et concentrée à un matériau solide jusqu'à ce qu'il subisse une transition de phase pour devenir liquide. Bien que les méthodes varient, les fours industriels les plus courants utilisent des principes tels que l'induction électromagnétique ou les arcs électriques à haute énergie pour générer de la chaleur directement dans le matériau, plutôt que de simplement l'appliquer à partir d'une flamme externe.

L'idée cruciale est que les fours de fusion modernes ne sont pas de simples fours. Ce sont des systèmes hautement contrôlés qui exploitent la physique fondamentale — soit des champs électromagnétiques, soit des arcs plasma — pour générer efficacement une chaleur extrême à l'intérieur du matériau cible pour une fusion précise et propre.

L'objectif principal : Induire une transition de phase

Chaque four de fusion, quel que soit sa conception, est construit pour accomplir une tâche principale : chauffer un matériau jusqu'à son point de fusion spécifique.

### Du solide au liquide

Ce processus décompose physiquement la structure rigide d'un solide, lui permettant de s'écouler à l'état liquide. Cet état liquide est essentiel pour des processus tels que la coulée, l'alliage et le raffinage des métaux.

### Le contrôle est primordial

Différents matériaux ont des points de fusion très différents. Un four performant permet un contrôle précis de la température pour faire fondre le matériau cible sans endommager l'équipement ni gaspiller d'énergie.

Comment un four à induction génère de la chaleur

Les fours à induction sont un type courant et très efficace, connu pour son fonctionnement propre. Ils ne brûlent pas de combustible ; au lieu de cela, ils utilisent l'électromagnétisme pour chauffer le métal de l'intérieur vers l'extérieur.

### Les composants de base

Un four à induction se compose de trois parties principales : une alimentation électrique qui fournit un courant alternatif à haute fréquence, une bobine (l'anneau d'induction) et un creuset en matériau réfractaire pour contenir la charge métallique.

### Le principe : L'induction électromagnétique

Un courant alternatif est envoyé à travers la bobine de cuivre, créant un champ magnétique qui s'inverse rapidement. Lorsque un matériau conducteur comme le métal est placé à l'intérieur de cette bobine, le champ magnétique induit de puissants courants électriques, connus sous le nom de courants de Foucault, à l'intérieur du métal lui-même.

### Le mécanisme : L'effet Joule

Ces courants de Foucault circulent à l'encontre de la résistance électrique naturelle du métal. Cette résistance convertit l'énergie électrique directement en chaleur intense — un phénomène appelé effet Joule. La chaleur est générée *à l'intérieur* du métal, rendant le processus exceptionnellement rapide et efficace.

### Un avantage supplémentaire : Brassage naturel

Les mêmes forces magnétiques qui créent les courants de Foucault provoquent également le brassage du métal en fusion. Cette action d'auto-brassage garantit que les alliages se mélangent parfaitement et que la température reste uniforme dans tout le bain liquide.

Comment un four à arc électrique utilise le plasma

Le four à arc électrique (FAE) représente une approche différente, qui repose sur la puissance brute pour générer une chaleur immense.

### Les composants de base

Le composant principal est une source d'alimentation à haute puissance, similaire à un soudeur électrique massif, et de grandes électrodes. Le four lui-même est une cuve doublée de matériaux réfractaires qui contient le matériau à faire fondre.

### Le principe : Un arc auto-entretenu

Le four fonctionne en amorçant un arc à courant élevé et à basse tension entre les électrodes et la charge métallique. Cet arc est un plasma thermique — un canal de gaz ionisé surchauffé avec une température extrêmement élevée.

### Le mécanisme : Chaleur radiante intense

L'arc lui-même atteint des milliers de degrés. Cette chaleur intense rayonne sur le matériau dans le four, le faisant fondre rapidement. Le processus est suffisamment puissant pour faire fondre de grands volumes de ferraille et d'autres matériaux.

Comprendre les réalités opérationnelles

Faire fonctionner un four de fusion implique plus que simplement l'allumer. L'environnement extrême nécessite des composants spécialisés et un entretien minutieux.

### Le rôle critique du creuset

Le creuset est le récipient qui contient le métal en fusion. Il doit être fabriqué à partir de matériaux réfractaires, comme le sable de quartz, capables de résister à des températures extrêmes sans fondre, se fissurer ou réagir avec le métal liquide.

### Le besoin de contrôle de l'atmosphère

Certains processus avancés nécessitent une fusion dans des conditions spécifiques. Un four à induction sous vide, par exemple, fonctionne sous vide ou sous une atmosphère protectrice pour empêcher le métal en fusion de réagir avec l'oxygène ou d'autres gaz.

### Usure et réparation inévitables

Les conditions difficiles provoquent une érosion uniforme et des fissures dans la doublure réfractaire du four. L'entretien implique de gratter les zones endommagées et de revêtir à nouveau le four, souvent avec un mélange spécialisé de sable de quartz qui est compacté et chauffé pour former une nouvelle surface durable.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la précision et la pureté de l'alliage : Un four à induction est le choix supérieur en raison de son chauffage propre, sans contact et de ses propriétés d'auto-brassage.

- Si votre objectif principal est la fusion à haut volume de matières premières comme la ferraille : Un four à arc électrique fournit la puissance brute et l'échelle nécessaires pour les grandes opérations de fonderie industrielle.

Comprendre le mécanisme sous-jacent de chaque four est la clé pour choisir le bon outil pour le travail.

Tableau récapitulatif :

| Caractéristique | Four à induction | Four à arc électrique (FAE) |

|---|---|---|

| Principe de chauffage | Induction électromagnétique et effet Joule interne | Arc électrique à courant élevé et chaleur radiante |

| Cas d'utilisation principal | Alliage de précision, fontes de haute pureté | Fusion à haut volume (ex. : ferraille) |

| Avantage clé | Propre, efficace, auto-brassage, contrôle précis de la température | Puissance brute, capacité industrielle à grande échelle |

| Atmosphère de fonctionnement | Air, vide ou gaz protecteur | Généralement l'air |

Prêt à choisir le four de fusion parfait pour votre laboratoire ?

Comprendre la technologie de base est la première étape. La suivante consiste à choisir le bon équipement pour atteindre vos objectifs spécifiques en matière de traitement des métaux, de développement d'alliages ou de recherche sur les matériaux.

KINTEK se spécialise dans les équipements de laboratoire et les consommables haut de gamme, répondant aux besoins précis des laboratoires. Nous pouvons vous aider à choisir entre les fours à induction pour une pureté et un contrôle inégalés, ou les fours à arc pour un débit élevé.

Laissez nos experts vous guider vers la solution optimale en matière d'efficacité, de précision et de fiabilité. Contactez KINTEK dès aujourd'hui pour discuter de votre application et recevoir une recommandation personnalisée.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée