À la base, le traitement thermique sous vide est un processus hautement contrôlé consistant à chauffer un matériau dans une chambre scellée dont l'air a été retiré. En éliminant l'atmosphère, cette méthode empêche les réactions de surface indésirables telles que l'oxydation et la décarburation. Le matériau est chauffé, maintenu à une température spécifique, puis refroidi de manière contrôlée pour obtenir les changements souhaités dans sa microstructure interne et ses propriétés physiques.

L'idée cruciale est que le traitement thermique sous vide ne consiste pas seulement à chauffer le métal ; il s'agit de modifier fondamentalement les propriétés d'un matériau dans un environnement vierge, garantissant que le produit final est propre, solide et cohérent, sans contamination de surface.

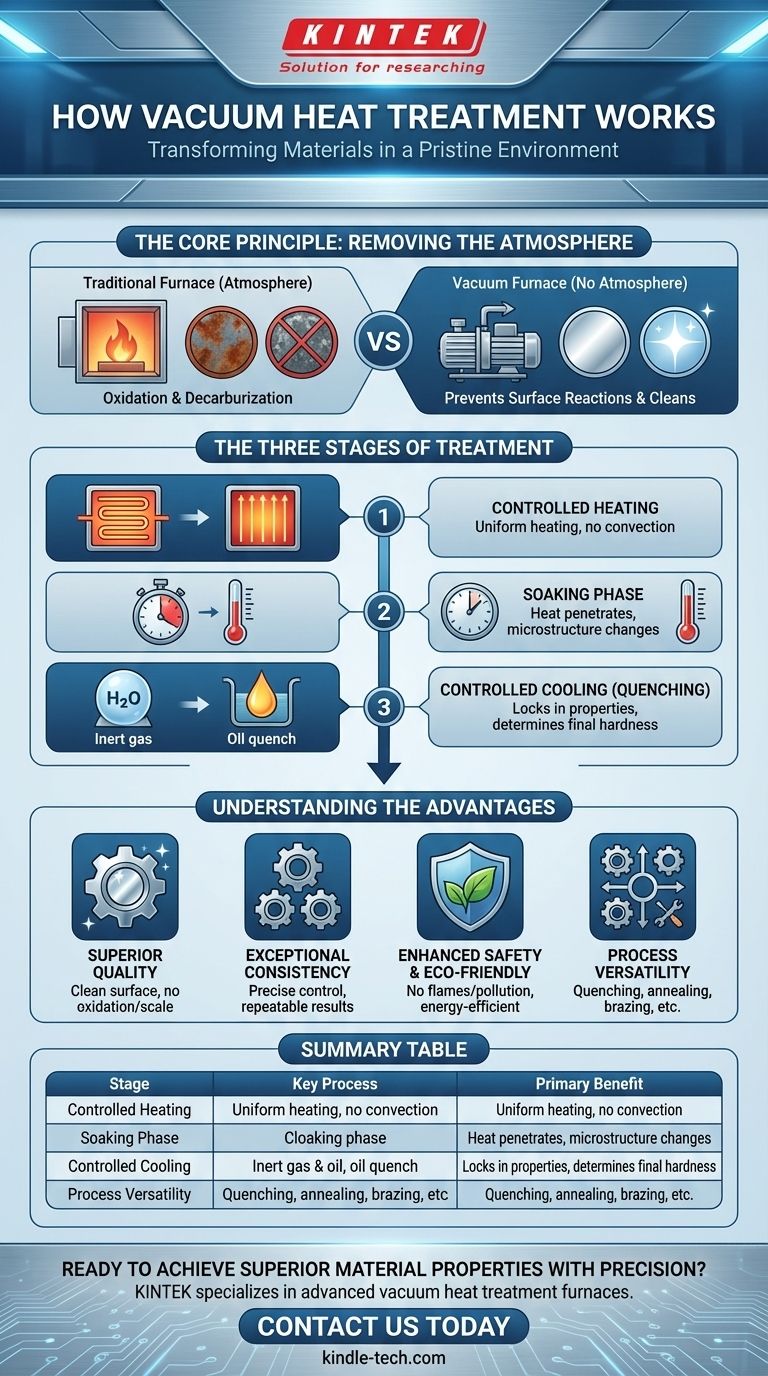

Le principe fondamental : éliminer l'atmosphère

La caractéristique déterminante de ce processus est le vide lui-même. La création de cet environnement est la première et la plus critique des étapes, car elle débloque tous les avantages ultérieurs.

Créer le vide

Le processus commence par le placement des pièces à l'intérieur d'une chambre de four scellée. Un système de pompes à vide élimine ensuite l'air et les autres gaz, abaissant considérablement la pression interne.

Cet environnement à basse pression est l'opposé d'une atmosphère standard ; un « vide poussé » signifie simplement une très basse pression avec très peu de molécules de gaz restantes.

Prévenir les réactions de surface

La principale raison d'éliminer l'atmosphère est d'éliminer les gaz réactifs, en particulier l'oxygène. Dans un four traditionnel, l'oxygène provoque l'oxydation (calamine) et la décarburation (perte de carbone à la surface), deux phénomènes qui affaiblissent le matériau.

Un environnement sous vide prive ces réactions chimiques du carburant dont elles ont besoin pour se produire, préservant ainsi l'intégrité de la surface du matériau.

Nettoyage et dégazage

Le vide agit activement pour nettoyer les pièces. Il aide à vaporiser et à éliminer les contaminants de surface tels que les huiles ou les résidus laissés par la fabrication.

De plus, l'environnement à basse pression extrait les gaz dissous, tels que l'hydrogène et l'azote, de l'intérieur même du métal, un processus connu sous le nom de dégazage. Cela peut prévenir des problèmes tels que la fragilisation par l'hydrogène, améliorant ainsi la ténacité du matériau.

Les trois étapes du traitement

Une fois le vide établi, le cycle de traitement thermique se déroule en trois phases distinctes pour concevoir avec précision les caractéristiques finales du matériau.

1. Chauffage contrôlé

À l'aide d'éléments de résistance interne ou d'induction, le four chauffe la pièce à une température spécifique et prédéterminée. Ce chauffage est très uniforme car il n'y a pas d'air pour provoquer des courants de convection ou des points chauds.

2. La phase de maintien (trempe)

Le matériau est maintenu à cette température cible pendant une période définie. Ce « maintien » permet à la chaleur de pénétrer uniformément dans toute la pièce, garantissant que les changements souhaités dans sa structure cristalline interne, ou microstructure, sont terminés.

3. Refroidissement contrôlé (trempe)

Après le maintien, la pièce est refroidie à une vitesse spécifique pour fixer la nouvelle microstructure. Cela peut être fait en remplissant à nouveau la chambre avec un gaz inerte de haute pureté comme l'azote ou l'argon, ou en déplaçant la pièce vers un réservoir de trempe à l'huile intégré.

La vitesse de refroidissement est essentielle et détermine la dureté finale, la résistance et les autres propriétés mécaniques du composant.

Comprendre les avantages

Le choix d'un four sous vide est une décision motivée par le besoin d'une qualité, d'une cohérence et d'une sécurité supérieures.

Qualité supérieure des pièces

Les pièces sortent d'un four sous vide avec une surface propre, brillante et souvent éclatante. Comme aucune oxydation ne se produit, il n'y a pas de calamine à enlever, ce qui réduit considérablement ou élimine le besoin de processus de nettoyage post-traitement tels que le sablage ou les bains chimiques.

Cohérence exceptionnelle

Les environnements sous vide sont hermétiquement scellés et contrôlés par ordinateur. Cela permet une gestion extrêmement précise de la température et de la pression, conduisant à une variabilité et une répétabilité inégalées d'un lot à l'autre.

Sécurité et respect de l'environnement améliorés

Cette technologie est intrinsèquement plus sûre car elle n'implique ni flammes nues, ni gaz combustibles, ni sous-produits toxiques. Elle est également plus économe en énergie que de nombreuses méthodes traditionnelles et ne produit aucune pollution, ce qui en fait un choix respectueux de l'environnement.

Polyvalence des processus

Pratiquement tous les processus de traitement thermique peuvent être effectués sous vide. Cela comprend la trempe, le recuit, le revenu, le brasage et le frittage, ce qui en fait une technologie incroyablement polyvalente pour la fabrication moderne.

Quand choisir le traitement thermique sous vide

Votre objectif spécifique déterminera si la précision et la qualité du traitement thermique sous vide conviennent à votre application.

- Si votre objectif principal est l'intégrité et la brillance de la surface : Le traitement sous vide est le choix supérieur, car il empêche l'oxydation et fournit une pièce propre nécessitant un post-traitement minimal.

- Si votre objectif principal est la répétabilité du processus pour les composants critiques : La nature étroitement contrôlée d'un four sous vide garantit que chaque pièce de chaque lot reçoit exactement le même traitement.

- Si votre objectif principal est l'assemblage de composants complexes : Le brasage sous vide crée des joints exceptionnellement solides, propres et sans vide sans l'utilisation de flux, qui peut être corrosif.

- Si votre objectif principal est la conformité environnementale et la sécurité : Le traitement sous vide élimine les émissions, la pollution et les risques opérationnels associés à de nombreux fours atmosphériques traditionnels.

En fin de compte, le traitement thermique sous vide offre un niveau de contrôle inégalé, transformant un simple processus de chauffage en un outil d'ingénierie de précision.

Tableau récapitulatif :

| Étape | Processus clé | Avantage principal |

|---|---|---|

| 1. Création du vide | Élimination de l'air et des gaz de la chambre | Prévient les réactions de surface (oxydation, décarburation) |

| 2. Chauffage contrôlé | Chauffage uniforme dans un environnement sous vide | Assure une température constante dans toute la pièce |

| 3. Phase de maintien | Maintien à une température spécifique | Permet des changements microstructuraux complets |

| 4. Refroidissement contrôlé | Trempe avec gaz inerte ou huile | Fixe la dureté et les propriétés mécaniques souhaitées |

Prêt à obtenir des propriétés matérielles supérieures avec précision ?

KINTEK se spécialise dans les équipements de laboratoire avancés, y compris les fours de traitement thermique sous vide conçus pour les applications critiques. Nos solutions offrent les résultats propres, cohérents et reproductibles dont votre laboratoire a besoin, garantissant une qualité des pièces, une sécurité et une conformité environnementale améliorées.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de traitement thermique sous vide peut répondre aux besoins spécifiques de votre laboratoire et améliorer vos processus de fabrication.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Comment mesure-t-on une fuite ? Des simples gouttes aux fuites de gaz critiques

- Quelle est l'importance industrielle de l'utilisation de fours de fusion à haute température ? Maîtriser 1580°C pour le soudage des métaux

- Peut-on braser l'aluminium sous vide ? Un guide pour un assemblage sans flux et à haute résistance

- Quel est le but du traitement des alliages FeCrAl dans un four de recuit à haute température après laminage à chaud ?

- Quelle est la fonction d'un four de test à haute température dans les essais sur l'acier RAFM ? Reproduire les conditions du réacteur nucléaire

- La chaleur se propage-t-elle par rayonnement à travers le vide ? Oui, c'est la seule méthode de transfert de chaleur qui le peut

- Quels sont les inconvénients de la nitruration ? Principales limitations de chaque méthode de processus

- Quel rôle joue une étuve de séchage sous vide de laboratoire dans le traitement des échantillons de poudre de nanoparticules ? Protéger l'intégrité de l'échantillon