À la base, un four à tube sous vide est un four à haute température qui chauffe un échantillon à l'intérieur d'un tube scellé. Il fonctionne en entourant le tube d'éléments chauffants externes tandis qu'un système de vide puissant évacue l'air de l'intérieur du tube, créant un environnement ultra-pur pour le traitement des matériaux.

L'objectif fondamental d'un four à tube sous vide est d'obtenir un traitement thermique précis tout en empêchant le matériau de réagir avec les gaz atmosphériques tels que l'oxygène. Il y parvient en isolant physiquement l'échantillon dans un tube scellé et en l'isolant chimiquement en créant un vide.

Les composants essentiels et leurs rôles

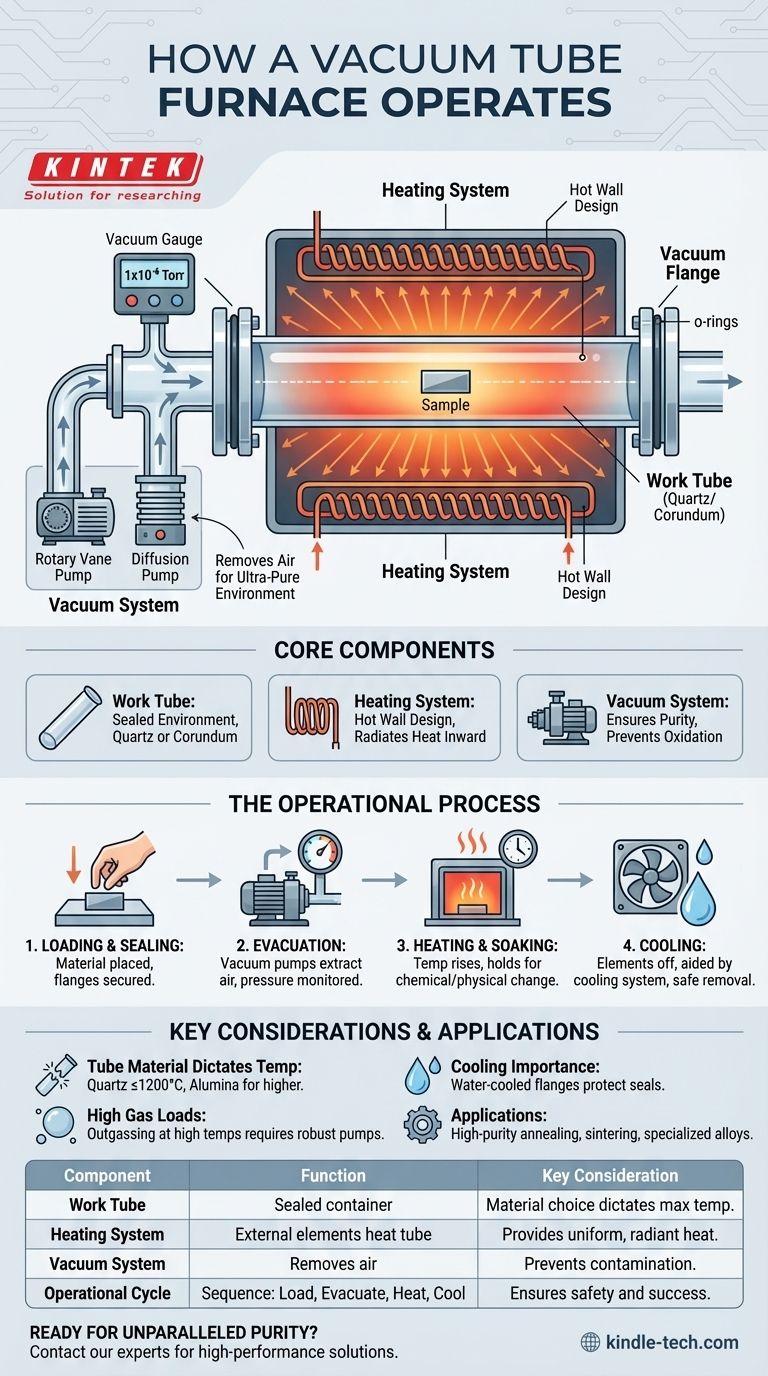

Comprendre le fonctionnement d'un four à tube sous vide commence par ses trois systèmes principaux : la chambre de chauffage, le tube de travail et le système de vide.

Le tube de travail : l'environnement scellé

L'échantillon n'est jamais directement exposé aux éléments chauffants du four. Il est plutôt placé à l'intérieur d'un tube de travail, généralement en quartz ou en corindon (alumine).

Ce tube agit comme le récipient scellé. Ses extrémités sont équipées de brides de vide qui créent une étanchéité hermétique, isolant l'environnement intérieur de l'air extérieur.

Le système de chauffage : application de chaleur externe

Le four lui-même contient des éléments chauffants qui entourent l'extérieur du tube de travail. C'est ce qu'on appelle la conception de four à "paroi chaude".

Lorsqu'un utilisateur règle une température, le contrôleur dirige ces éléments externes pour qu'ils chauffent. Cette chaleur rayonne vers l'intérieur, chauffant les parois du tube de travail, qui à son tour chauffe l'échantillon à l'intérieur par rayonnement et convection.

Le système de vide : assurer la pureté

Le système de vide est ce qui le distingue d'un four tubulaire standard. Il est connecté à l'une des brides pour évacuer activement tout l'air et les autres gaz de l'intérieur du tube de travail.

Un système typique utilise une pompe à palettes pour obtenir un vide préliminaire, souvent complétée par une pompe à diffusion à haute vitesse pour atteindre des niveaux de vide très poussés (par exemple, 1x10⁻⁶ Torr). Une jauge de vide surveille la pression, garantissant que l'environnement reste pur.

Le processus opérationnel étape par étape

Un cycle opérationnel typique suit une séquence précise pour assurer à la fois la sécurité et le succès du traitement des matériaux.

Étape 1 : Chargement et scellage

Premièrement, le matériau à traiter est placé à l'intérieur du tube de travail. Les brides de vide sont ensuite fixées aux deux extrémités du tube, créant un joint complet.

Étape 2 : Évacuation (pompage)

Le système de vide est activé. Les pompes commencent à extraire l'air du tube scellé, et l'opérateur surveille la jauge de vide jusqu'à ce que le niveau de pression souhaité soit atteint.

Étape 3 : Chauffage et maintien en température

Une fois le vide établi, l'utilisateur programme un profil de température dans le contrôleur du four. Les éléments chauffants s'activent, augmentant la température jusqu'au point de consigne cible.

Le four maintient ensuite cette température pendant une période prédéterminée pour permettre au changement chimique ou physique souhaité dans le matériau de s'achever.

Étape 4 : Refroidissement

Une fois le cycle de chauffage terminé, les éléments chauffants sont éteints. Le four commence à refroidir, souvent aidé par un système de refroidissement (comme des brides refroidies par eau) pour ramener l'échantillon en toute sécurité à température ambiante avant son retrait.

Comprendre les compromis et les considérations clés

Bien que puissants, les fours à tube sous vide ont des principes de fonctionnement qui introduisent des compromis importants.

Le matériau du tube dicte la température

Le choix du matériau du tube de travail est essentiel. Les tubes en quartz sont courants mais généralement limités à des températures d'environ 1100-1200°C. Pour des températures plus élevées, un tube en corindon (alumine), plus durable et plus cher, est nécessaire.

Fortes charges de gaz à haute température

Lorsque les matériaux deviennent très chauds, ils peuvent "dégazer", libérant des gaz piégés de leur surface. Un système de vide robuste avec une vitesse de pompage élevée est nécessaire pour éliminer ces gaz et maintenir l'environnement à basse pression pendant le cycle de chauffage.

L'importance du refroidissement

La différence de température extrême entre le centre chaud du tube et les extrémités à température ambiante crée une contrainte thermique importante. De nombreux systèmes nécessitent un refroidissement par eau des brides pour protéger les joints toriques de la fonte, ce qui provoquerait une fuite de vide catastrophique.

Faire le bon choix pour votre application

La sélection et l'exploitation d'un four à tube sous vide dépendent entièrement de vos objectifs de matériaux et de traitement.

- Si votre objectif principal est le recuit ou le frittage de haute pureté : Un système avec une pompe à diffusion haute performance capable d'atteindre un vide poussé est essentiel pour éviter toute oxydation.

- Si votre objectif principal est le traitement au-dessus de 1200°C : Votre installation doit être basée sur un tube de travail en corindon (alumine), car le quartz échouera à ces températures.

- Si votre objectif principal est la création d'alliages ou de matériaux spécialisés : L'environnement sous vide est non négociable, car il empêche les gaz atmosphériques de contaminer le produit final.

En fin de compte, un four à tube sous vide offre un contrôle inégalé sur l'environnement thermique et chimique pour le développement de matériaux avancés.

Tableau récapitulatif :

| Composant | Fonction | Considération clé |

|---|---|---|

| Tube de travail | Récipient scellé pour l'échantillon (quartz ou alumine) | Le choix du matériau dicte la température maximale (par exemple, quartz ≤1200°C) |

| Système de chauffage | Les éléments externes chauffent le tube grâce à la conception à "paroi chaude" | Fournit une chaleur radiante uniforme à l'échantillon |

| Système de vide | Évacue l'air pour créer un environnement ultra-pur | Prévient l'oxydation et la contamination ; gère le dégazage |

| Cycle opérationnel | Séquence : Chargement, Évacuation, Chauffage/Maintien, Refroidissement | Assure la sécurité et le succès du traitement des matériaux |

Prêt à obtenir une pureté et une précision inégalées dans le traitement de vos matériaux ? KINTEK est spécialisé dans les fours à tube sous vide haute performance et les équipements de laboratoire, fournissant l'environnement fiable et sans contamination dont vos activités de R&D ou de production ont besoin. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour vos applications à haute température !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les configurations typiques des zones de chauffage et les capacités de température maximale des fours tubulaires ? Trouvez la bonne configuration pour votre laboratoire

- À quoi servent les fours tubulaires ? Obtenez un traitement thermique précis pour les matériaux avancés

- Quel rôle joue un four à tube sous atmosphère à haute température dans la conversion Cr/CrxN ? Améliorer la durabilité du revêtement

- Pourquoi un four à tube sous vide est-il nécessaire pour la post-activation des couches minces de matériaux à structure ouverte ? Débloquer la porosité

- Quels sont les effets du catalyseur dans la pyrolyse des plastiques ? Transformer les déchets en carburant de grande valeur

- Quelle est la fonction d'un four tubulaire sous vide poussé dans la synthèse CVD du graphène ? Optimiser la synthèse pour des nanomatériaux de haute qualité

- Quel rôle joue un four tubulaire vertical dans la production de phosphore YAG:Ce ? Maîtriser la synthèse par pyrolyse d'aérosols

- Qu'est-ce qu'un four à trois zones ? Obtenez un contrôle thermique et une uniformité supérieurs