À la base, le traitement par faisceau d'électrons est une méthode de fabrication de haute précision qui utilise un faisceau focalisé d'électrons à haute vitesse pour modifier des matériaux à l'intérieur d'une chambre à vide. Ce faisceau agit comme une puissante source d'énergie, convertissant l'énergie cinétique des électrons en une chaleur intense et localisée lors de l'impact. Cette chaleur peut soit vaporiser un matériau source pour créer un revêtement mince sur un substrat, soit vaporiser la pièce elle-même pour la découpe et le perçage.

Le principe essentiel de la technologie du faisceau d'électrons est le contrôle précis d'une énergie immense. En dirigeant un flux d'électrons, vous pouvez soit ajouter de la matière atome par atome pour construire une surface (dépôt), soit soustraire de la matière avec une précision chirurgicale pour la découper (usinage).

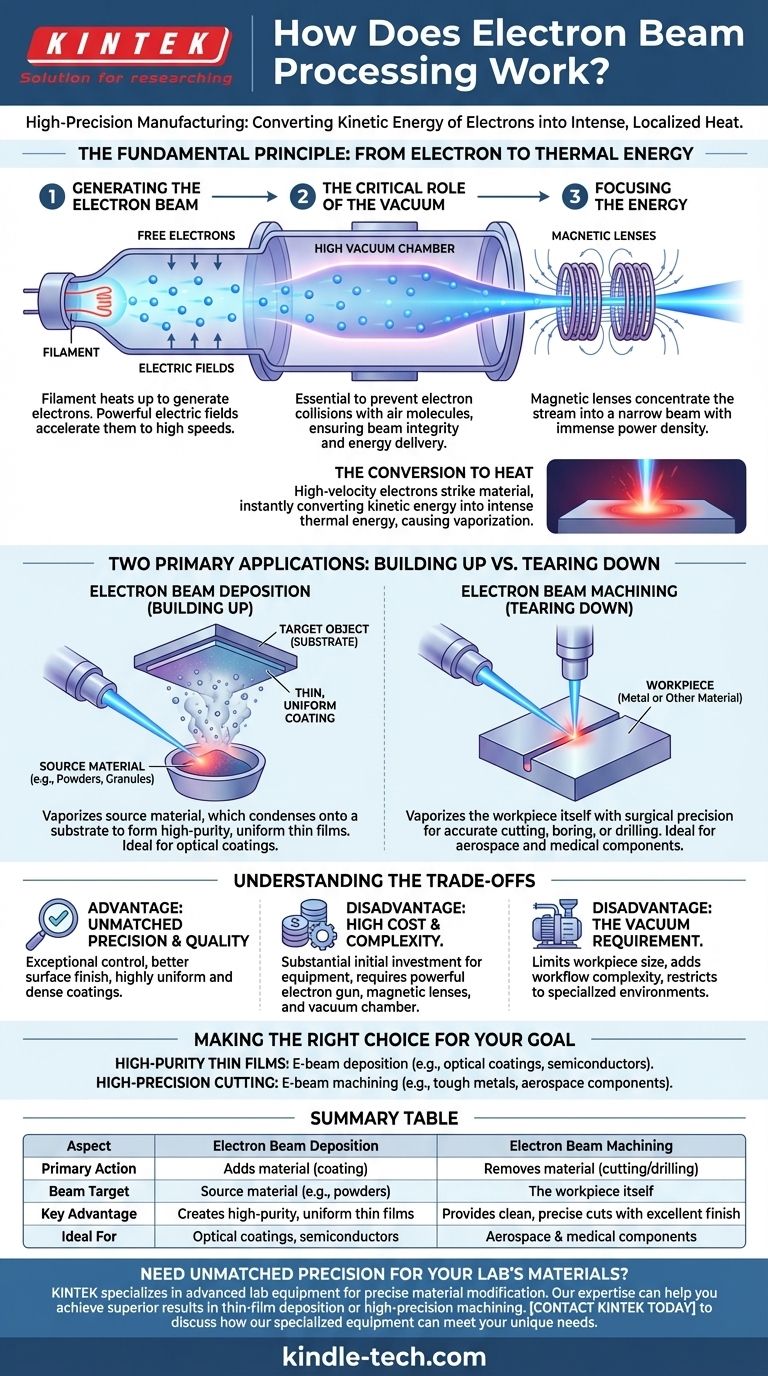

Le principe fondamental : de l'électron à l'énergie thermique

Pour comprendre comment fonctionne le traitement par faisceau d'électrons, il est crucial de saisir les trois étapes clés : la génération, la focalisation et l'impact. Ces principes sont cohérents dans toutes ses applications.

Génération du faisceau d'électrons

Le processus commence par la génération d'électrons libres, généralement en chauffant un filament. Ces électrons sont ensuite accélérés à très grande vitesse à l'aide de puissants champs électriques, créant un flux de particules de haute énergie.

Le rôle critique du vide

L'ensemble du processus doit se dérouler dans une chambre à vide poussé. C'est non négociable car les électrons entreraient autrement en collision avec les molécules d'air, dispersant le faisceau et perdant leur énergie avant d'atteindre la cible.

Focalisation de l'énergie

Des lentilles magnétiques sont utilisées pour focaliser ce flux d'électrons en un faisceau incroyablement étroit. Cette concentration est ce qui crée une densité de puissance très élevée, permettant une délivrance précise de l'énergie à un point microscopique sur le matériau cible.

La conversion en chaleur

Lorsque les électrons à haute vitesse frappent le matériau, leur énergie cinétique est instantanément convertie en énergie thermique. Ce transfert d'énergie est si rapide et intense qu'il provoque le chauffage et la vaporisation presque instantanés du matériau cible.

Deux applications principales : construire ou démolir

Le même principe fondamental de conversion électron-chaleur est appliqué de deux manières opposées : pour ajouter de la matière ou pour l'enlever.

Dépôt par faisceau d'électrons (construction)

Dans le dépôt, le faisceau d'électrons est dirigé vers un matériau source, tel que des poudres ou des granulés, maintenu dans un conteneur. L'énergie du faisceau vaporise ce matériau source. Cette vapeur traverse ensuite la chambre à vide et se condense sur un objet cible (le substrat), formant un revêtement extrêmement mince, uniforme et de haute pureté. Cette méthode est courante pour créer des revêtements optiques avancés.

Usinage par faisceau d'électrons (démolition)

Dans l'usinage, le faisceau d'électrons est dirigé directement sur la pièce elle-même. La chaleur intense et focalisée vaporise le matériau selon un chemin précis. En contrôlant le mouvement du faisceau, ce processus peut être utilisé pour couper, percer ou forer avec précision une grande variété de métaux avec un minimum de dommages thermiques à la zone environnante.

Comprendre les compromis

Comme toute technologie avancée, le traitement par faisceau d'électrons présente des avantages et des limites distincts qui définissent ses cas d'utilisation idéaux.

Avantage : Précision et qualité inégalées

Le processus offre un contrôle exceptionnel. Pour l'usinage, il en résulte un meilleur état de surface et une coupe plus étroite que la plupart des autres méthodes de découpe thermique. Pour le dépôt, il permet la création de revêtements très uniformes, denses et robustes.

Inconvénient : Coût et complexité élevés

Le principal obstacle à une adoption plus large est le coût élevé de l'équipement. La nécessité d'un canon à électrons puissant, de lentilles de focalisation magnétiques et d'une chambre à vide poussé rend l'investissement initial substantiel.

Inconvénient : L'exigence de vide

La nécessité d'une chambre à vide limite la taille de la pièce et ajoute de la complexité au flux de travail de fabrication. Ce n'est pas un processus qui peut être réalisé en environnement ouvert, le restreignant aux applications spécialisées et de grande valeur.

Faire le bon choix pour votre objectif

Décider d'utiliser la technologie du faisceau d'électrons dépend entièrement du niveau de précision requis et de la valeur du produit final.

- Si votre objectif principal est de créer des films minces de haute pureté et uniformes : le dépôt par faisceau d'électrons offre un contrôle supérieur pour les applications avancées comme les revêtements optiques de précision et la fabrication de semi-conducteurs.

- Si votre objectif principal est la découpe de haute précision de métaux résistants : l'usinage par faisceau d'électrons offre une coupe nette et précise avec un excellent état de surface, ce qui le rend idéal pour les composants de grande valeur dans les industries aérospatiale et médicale.

En fin de compte, le traitement par faisceau d'électrons offre un niveau de contrôle énergétique inégalé pour manipuler les matériaux au niveau microscopique.

Tableau récapitulatif :

| Aspect | Dépôt par faisceau d'électrons | Usinage par faisceau d'électrons |

|---|---|---|

| Action principale | Ajoute de la matière (revêtement) | Enlève de la matière (coupe/perçage) |

| Cible du faisceau | Matériau source (ex : poudres) | La pièce elle-même |

| Avantage clé | Crée des films minces de haute pureté et uniformes | Fournit des coupes nettes et précises avec un excellent fini |

| Idéal pour | Revêtements optiques, semi-conducteurs | Composants aérospatiaux et médicaux |

Besoin d'une précision inégalée pour les matériaux de votre laboratoire ?

Le traitement par faisceau d'électrons offre le contrôle microscopique requis pour les applications de grande valeur. KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions pour la modification précise des matériaux. Notre expertise peut vous aider à obtenir des résultats supérieurs en dépôt de couches minces ou en usinage de haute précision.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos équipements et consommables spécialisés peuvent répondre aux besoins uniques de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de fusion à induction par arc sous vide non consommable

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés