Le refroidissement en four est un processus intentionnel et hautement contrôlé utilisé dans le traitement thermique où un matériau est refroidi lentement à l'intérieur du four lui-même après la fin du cycle de chauffage. Le processus repose sur l'arrêt de la source de chaleur et permet à la chambre du four isolée et au matériau qu'elle contient de refroidir ensemble, souvent sur de nombreuses heures, assurant une baisse de température graduelle et uniforme.

L'objectif principal du refroidissement en four n'est pas la vitesse, mais le contrôle. Ce processus délibérément lent est choisi pour obtenir des résultats métallurgiques spécifiques, principalement pour maximiser la douceur, affiner la structure du grain et soulager les contraintes internes que d'autres méthodes de refroidissement plus rapides introduiraient.

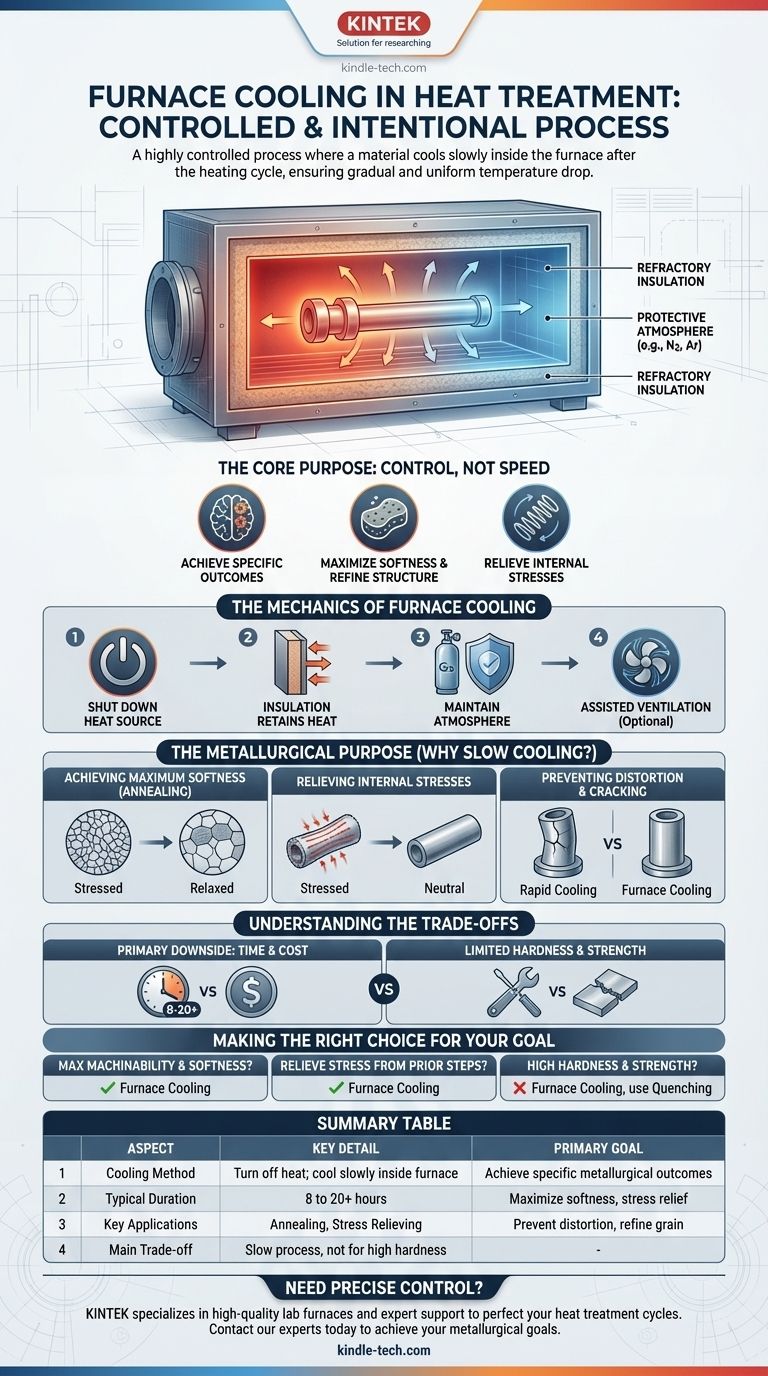

La mécanique du refroidissement en four

Le processus peut sembler passif, mais il s'agit d'une phase soigneusement gérée du traitement thermique. Plusieurs composants et principes clés travaillent ensemble pour contrôler la vitesse de refroidissement.

Arrêt de la source de chaleur

La première étape et la plus évidente est d'éteindre les éléments chauffants ou les brûleurs à gaz du four. Cette action arrête l'introduction de nouvelle énergie thermique dans le système.

Le rôle de l'isolation du four

Les fours industriels sont construits avec une isolation réfractaire robuste conçue pour retenir efficacement la chaleur. Pendant la phase de refroidissement, cette même isolation empêche la chaleur de s'échapper trop rapidement, devenant le facteur principal dictant la vitesse de refroidissement lente.

Maintien de l'atmosphère protectrice

Comme le mentionnent les références, les fours utilisent souvent une atmosphère contrôlée (par exemple, azote, argon) pour prévenir l'oxydation et d'autres réactions de surface à haute température. Cette atmosphère est maintenue tout au long du cycle de refroidissement lent pour protéger l'intégrité de la surface du matériau jusqu'à ce qu'il soit suffisamment froid pour être exposé à l'air.

Assistance au refroidissement par ventilation

Pour certains processus nécessitant un refroidissement légèrement plus rapide mais toujours contrôlé, des ventilateurs scellés sont utilisés. Ces ventilateurs font circuler l'atmosphère inerte à l'intérieur du four, favorisant une distribution de température plus uniforme et accélérant légèrement le transfert de chaleur vers les parois refroidies à l'eau du four ou vers des échangeurs de chaleur dédiés.

Pourquoi choisir le refroidissement lent ? L'objectif métallurgique

La vitesse de refroidissement est sans doute la variable la plus critique pour déterminer la microstructure finale, et donc les propriétés mécaniques, d'une pièce métallique.

Obtenir une douceur maximale (Recuit)

Le refroidissement en four est la caractéristique déterminante du recuit. Cette vitesse lente permet à la structure cristalline interne du métal d'avoir suffisamment de temps pour se transformer en son état le plus doux et le plus stable. Pour l'acier, cela signifie assurer une transformation complète en une structure de perlite grossière, idéale pour l'usinage ultérieur.

Soulagement des contraintes internes

Les processus de fabrication tels que le soudage, la coulée ou l'usinage intensif introduisent des contraintes internes importantes dans un matériau. Un refroidissement lent en four, souvent appelé détensionnement, permet aux atomes du matériau de se repositionner doucement, relâchant ces contraintes et réduisant le risque de déformation ou de fissuration ultérieure dans la vie du composant.

Prévention de la déformation et de la fissuration

Le refroidissement rapide (trempe) crée un gradient de température sévère entre la surface et le cœur d'une pièce, induisant une contrainte interne massive. Le refroidissement en four minimise ce choc thermique, le rendant essentiel pour les formes complexes ou les matériaux fragiles qui se déformeraient ou se fissureraient autrement.

Comprendre les compromis

Bien que le refroidissement en four offre des avantages métallurgiques significatifs, ce n'est pas le bon choix pour toutes les applications. Ses principaux compromis sont le temps et les propriétés matérielles résultantes.

Le principal inconvénient : Temps et coût

Le refroidissement en four est exceptionnellement lent, prenant souvent 8 à 20 heures ou plus. Ce long temps de cycle occupe des équipements de four coûteux, réduit le débit de production et augmente le coût global par pièce.

Dureté et résistance limitées

Ce processus produit l'état le plus doux et le plus ductile possible pour un métal donné. Il est fondamentalement inadapté aux applications où une dureté et une résistance élevées sont les objectifs principaux, comme la fabrication d'outils ou de surfaces résistantes à l'usure. Celles-ci nécessitent l'exact opposé : une trempe rapide.

Faire le bon choix pour votre objectif

Choisir la bonne méthode de refroidissement est essentiel pour atteindre le résultat souhaité de tout processus de traitement thermique.

- Si votre objectif principal est la machinabilité et la douceur maximales : Le refroidissement en four, dans le cadre d'un cycle de recuit, est la méthode correcte pour produire la microstructure douce et uniforme requise.

- Si votre objectif principal est de soulager les contraintes des étapes de fabrication antérieures : Un refroidissement contrôlé en four est la procédure standard et la plus sûre pour réduire les contraintes internes et prévenir la déformation future.

- Si votre objectif principal est d'obtenir une dureté et une résistance élevées : Vous devez utiliser une méthode de refroidissement rapide, telle que la trempe dans l'huile, l'eau ou le polymère, car le refroidissement en four produira le résultat opposé.

En fin de compte, maîtriser la vitesse de refroidissement est fondamental pour contrôler les propriétés finales et la performance de tout composant traité thermiquement.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Objectif principal | Atteindre des résultats métallurgiques spécifiques (douceur, soulagement des contraintes) |

| Méthode de refroidissement | Arrêter la chaleur ; le matériau refroidit lentement à l'intérieur du four isolé |

| Durée typique | 8 à 20 heures ou plus |

| Applications clés | Recuit (pour la douceur), Détensionnement |

| Principal compromis | Processus lent, ne convient pas pour obtenir une dureté élevée |

Besoin d'un contrôle précis des propriétés de votre matériau ? Le processus de refroidissement en four est essentiel pour obtenir des résultats spécifiques tels que la douceur maximale et le soulagement des contraintes. KINTEK est spécialisée dans la fourniture de fours de laboratoire de haute qualité et du support d'experts dont vous avez besoin pour perfectionner vos cycles de traitement thermique. Que vous recuisiez, détensionniez ou développiez de nouveaux processus, nos équipements sont conçus pour la fiabilité et la précision. Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre vos objectifs métallurgiques.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.