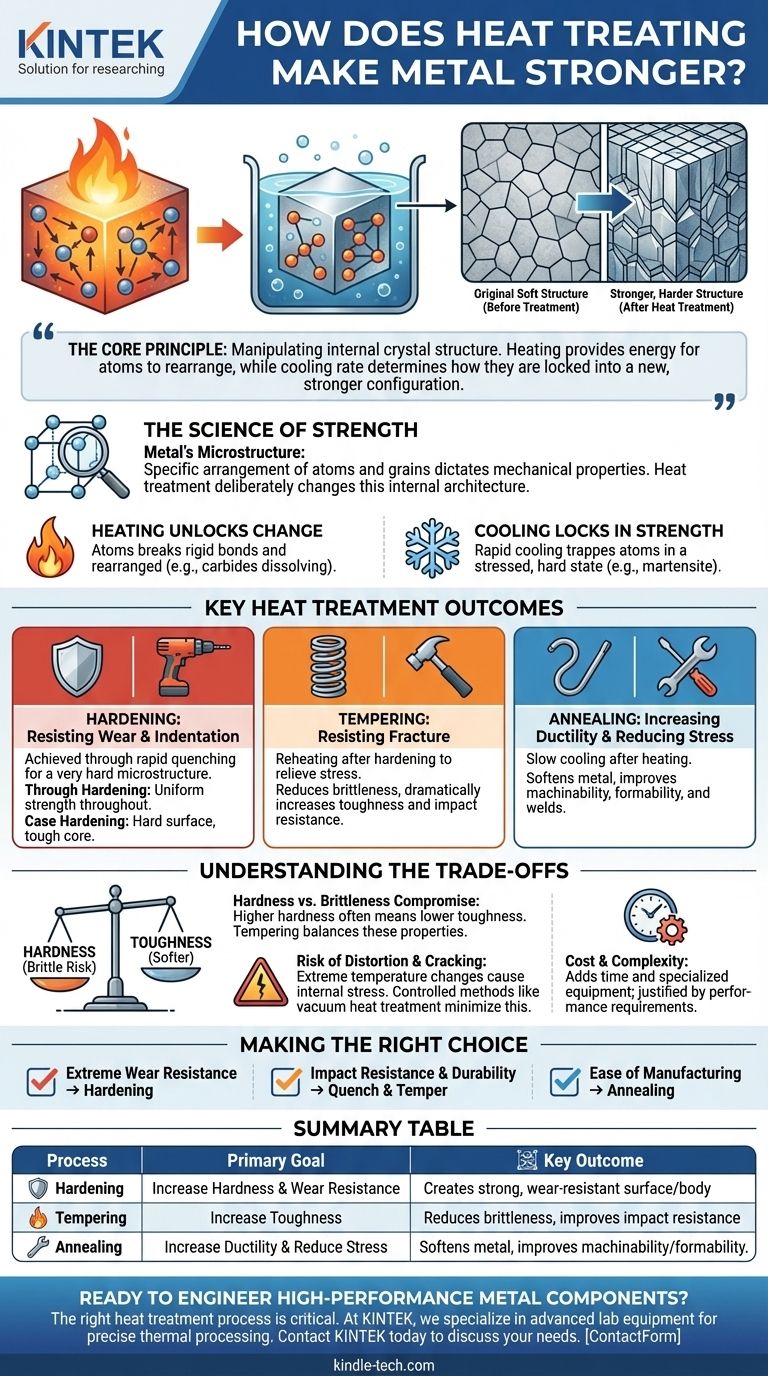

À la base, le traitement thermique rend le métal plus résistant en manipulant sa structure cristalline interne. Ce processus contrôlé de chauffage et de refroidissement réorganise les atomes du métal dans une nouvelle configuration, appelée microstructure, plus résistante à la déformation et à l'usure. Il s'agit moins d'ajouter quelque chose au métal que d'optimiser la structure déjà présente.

Le principe fondamental est que l'application de chaleur donne aux atomes d'un métal l'énergie nécessaire pour se déplacer, tandis que la vitesse de refroidissement détermine la manière dont ils se figent en place. Un refroidissement rapide les piège dans une formation solide mais contrainte, tandis qu'un refroidissement lent leur permet de s'installer dans un état plus doux et plus détendu.

La science de la résistance : atomes et cristaux

Pour comprendre le traitement thermique, il faut d'abord comprendre qu'un morceau de métal solide n'est pas un bloc uniforme. C'est un matériau cristallin composé d'innombrables grains microscopiques. La résistance du métal est déterminée par la manière dont ces grains et les atomes qu'ils contiennent résistent au déplacement ou à la dislocation.

Le rôle de la microstructure d'un métal

La microstructure d'un métal est l'arrangement spécifique de ses atomes, de ses cristaux et de ses différentes phases à un niveau microscopique. Cette architecture interne dicte ses propriétés mécaniques, notamment la dureté, la ténacité et la ductilité. Le traitement thermique est l'outil utilisé pour modifier délibérément cette architecture.

Comment la chaleur déclenche le changement

Chauffer un métal au-dessus d'une température de transformation critique donne à ses atomes suffisamment d'énergie thermique pour rompre leurs liaisons rigides. Ils commencent à se déplacer et à se réorganiser en une nouvelle structure cristalline, plus uniforme. Pour l'acier, cela implique de dissoudre des particules de carbure dures dans une solution solide appelée austénite.

Comment le refroidissement fixe la résistance

La phase de refroidissement, ou trempe, est l'endroit où le renforcement se produit. En refroidissant rapidement le métal dans un milieu comme l'eau, l'huile ou l'air, on ne laisse aux atomes aucun temps pour revenir à leur état d'origine, plus doux. Au lieu de cela, ils sont piégés dans une structure cristalline très contrainte, déformée et très dure, comme la martensite dans l'acier. Cette nouvelle structure est extrêmement résistante à la déformation, ce que nous percevons comme une dureté et une résistance accrues.

Résultats clés du traitement thermique

« Plus solide » n'est pas une propriété unique. Selon le processus, le traitement thermique peut améliorer différentes caractéristiques pour répondre aux exigences d'ingénierie spécifiques pour des matériaux comme l'acier, le titane et les alliages spécialisés.

Trempe : Résister à l'indentation et à l'usure

La trempe est le moyen le plus direct d'augmenter la résistance. Ceci est réalisé par une trempe rapide pour créer une microstructure très dure.

- Trempe intégrale : Chauffe et durcit tout le volume du composant, assurant une résistance uniforme.

- Trempe superficielle (dureté de surface) : Durcit sélectivement uniquement la surface extérieure d'une pièce, créant une coque très résistante à l'usure tout en laissant le cœur plus doux et plus tenace pour absorber les chocs.

Ténacité : Résister à la fracture

Une dureté extrême s'accompagne souvent d'un effet secondaire dangereux : la fragilité. Un processus appelé revenu est utilisé après la trempe. La pièce est réchauffée à une température plus basse, ce qui soulage une partie de la contrainte interne due à la trempe. Cela réduit légèrement la dureté mais augmente considérablement la ténacité du matériau, c'est-à-dire sa capacité à absorber l'énergie et à résister à la rupture.

Recuit : Augmenter la ductilité et réduire les contraintes

Le recuit est essentiellement l'opposé de la trempe. Après le chauffage, le métal est refroidi très lentement. Cela permet aux atomes de se réorganiser en une microstructure douce et sans contrainte, rendant le métal plus facile à usiner, à former ou à souder.

Comprendre les compromis

Le traitement thermique n'est pas une solution universelle ; c'est une série de compromis entre des propriétés souhaitables. Comprendre ces compromis est essentiel pour une application réussie.

Le compromis dureté contre fragilité

Le principal compromis se situe entre la dureté et la ténacité. Plus un matériau devient dur, plus il a tendance à être fragile. Un composant en acier entièrement trempé et non revenu peut être extrêmement résistant aux rayures, mais il pourrait se briser comme du verre s'il tombe. Le revenu est l'acte d'échanger intentionnellement une partie de la dureté pour gagner en ténacité cruciale.

Le risque de déformation et de fissuration

Les changements de température extrêmes impliqués dans le traitement thermique induisent une contrainte interne importante. Cela peut provoquer le gauchissement, la déformation ou même la fissuration des pièces, en particulier celles présentant des géométries complexes ou des angles vifs. Des méthodes contrôlées comme le traitement thermique sous vide sont utilisées pour minimiser cela en assurant un chauffage uniforme et en empêchant les réactions de surface et la décoloration.

Coût et complexité

Le traitement thermique ajoute à la fois du coût et du temps au processus de fabrication. Il nécessite des fours spécialisés, des contrôles précis de la température et de l'atmosphère, ainsi que des opérateurs qualifiés. La décision de procéder à un traitement thermique doit être justifiée par une exigence de performance claire qui ne peut être satisfaite par le matériau de base seul.

Faire le bon choix pour votre objectif

La sélection du processus de traitement thermique correct nécessite une compréhension claire de l'application finale du composant et de sa caractéristique de performance la plus critique.

- Si votre objectif principal est une résistance extrême à l'usure : Utilisez la trempe intégrale ou la trempe superficielle pour obtenir la dureté de surface la plus élevée possible.

- Si votre objectif principal est la résistance aux chocs et la durabilité : Utilisez un processus de trempe et revenu pour créer un équilibre entre une résistance élevée et une bonne ténacité.

- Si votre objectif principal est la facilité de fabrication : Utilisez le recuit pour adoucir le matériau, réduire les contraintes internes et améliorer son usinabilité ou sa formabilité.

En fin de compte, le traitement thermique transforme un matériau standard en un composant haute performance conçu pour une tâche spécifique.

Tableau récapitulatif :

| Processus | Objectif principal | Résultat clé |

|---|---|---|

| Trempe | Augmenter la dureté et la résistance à l'usure | Crée une surface ou un corps solide et résistant à l'usure. |

| Revenu | Augmenter la ténacité | Réduit la fragilité après la trempe, améliore la résistance aux chocs. |

| Recuit | Augmenter la ductilité et réduire les contraintes | Adoucit le métal, améliore l'usinabilité et la formabilité. |

Prêt à concevoir des composants métalliques haute performance ?

Le bon processus de traitement thermique est essentiel pour atteindre l'équilibre parfait entre résistance, ténacité et durabilité pour votre application. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires à un traitement thermique précis.

Que vous développiez de nouveaux alliages ou optimisiez des processus existants, notre expertise et nos produits fiables soutiennent le succès de votre laboratoire en science des matériaux et en fabrication.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de traitement thermique et vous aider à obtenir des propriétés matérielles supérieures.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelles sont les fonctions principales des fours de recuit sous vide de haute précision pour le titane ? Optimiser les performances des alliages

- Comment un four sous vide facilite-t-il la synthèse de Mg3Sb2 ? Obtention de matériaux de phase Zintl de haute pureté

- Qu'est-ce que la trempe sous vide ? Obtenez une dureté maximale avec une finition propre et sans oxydation

- Pourquoi un four de refusion à arc plasma est-il nécessaire pour le traitement des mélanges de sels de titane dans le JTS ? Obtenir des lingots de titane pur

- Pourquoi un système de protection à l'argon de haute pureté est-il requis dans un four à arc sous vide ? Protéger l'intégrité de l'alliage Ti-Zr-Hf-V-Ta

- Quelle est la température et le temps de recuit ? Un guide personnalisé pour votre matériau

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Que se passe-t-il lorsque le métal est recuit ? Un guide pour des métaux plus tendres et plus maniables