À la base, le traitement thermique est un processus contrôlé de chauffage et de refroidissement d'un métal pour modifier fondamentalement sa structure cristalline interne. Cette manipulation vous permet de modifier ses propriétés mécaniques, en les adaptant à un objectif spécifique en ajustant des caractéristiques telles que la dureté, la ténacité et la ductilité.

Le traitement thermique ne vise pas à rendre un métal universellement « meilleur ». C'est un processus stratégique de compromis ciblés, sacrifiant souvent une propriété (comme la douceur) pour en gagner une autre (comme la dureté) afin de répondre aux exigences de performance précises d'une application.

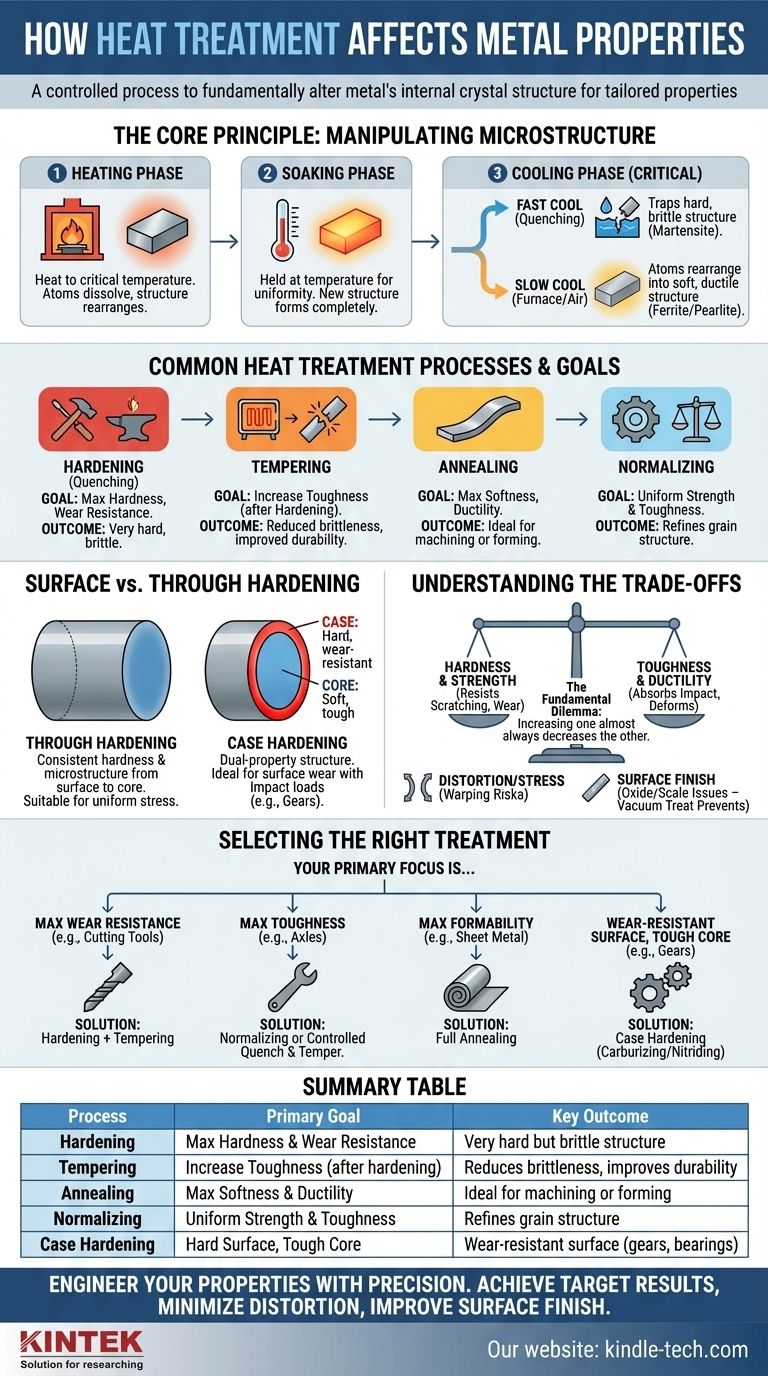

Le principe de base : manipuler la microstructure du métal

Le traitement thermique fonctionne en modifiant l'agencement physique et la taille des cristaux, ou « grains », à l'intérieur d'un métal. Considérez cela comme la réorganisation des blocs de construction internes du métal pour créer une nouvelle structure avec des propriétés différentes.

La phase de chauffage

La première étape consiste à chauffer le métal à une température spécifique et critique. Cela donne aux atomes suffisamment d'énergie pour dissoudre les éléments et se réorganiser en une structure cristalline différente, le plus souvent une structure appelée austénite dans les aciers.

La phase de maintien (Soaking)

Une fois à la température cible, le métal est maintenu, ou « trempé », pendant une durée déterminée. Cela garantit que toute la pièce atteint une température uniforme et que la nouvelle structure cristalline s'est formée complètement dans tout le matériau.

La phase de refroidissement (L'étape critique)

La vitesse à laquelle le métal est refroidi à partir de sa température de maintien est le facteur le plus critique déterminant ses propriétés finales. La vitesse du refroidissement « fige » une microstructure spécifique.

Un refroidissement rapide (trempe), souvent dans l'eau, l'huile ou l'air forcé, emprisonne une structure très dure et cassante appelée martensite.

Un refroidissement lent, comme laisser la pièce refroidir dans le four ou à l'air calme, permet aux atomes de se réorganiser en structures plus douces et plus ductiles comme la ferrite et la perlite.

Procédés de traitement thermique courants et leurs objectifs

Différentes combinaisons de chauffage, de maintien et de refroidissement sont utilisées pour obtenir des résultats spécifiques.

Durcissement (Trempe)

Ce processus est utilisé pour maximiser la dureté et la résistance à l'usure d'un métal. Il implique de chauffer le matériau puis de le refroidir rapidement (trempe). Le résultat est une pièce très dure mais aussi cassante.

Revenu (Tempering)

Le revenu est presque toujours effectué après le durcissement. La pièce durcie et cassante est réchauffée à une température plus basse pour soulager les contraintes internes et restaurer un certain degré de ténacité. Cela rend la pièce plus durable et moins susceptible de se briser, bien que cela réduise légèrement sa dureté maximale.

Recuit (Annealing)

L'objectif du recuit est de rendre un métal aussi doux et ductile que possible. Ceci est réalisé en chauffant le métal puis en le refroidissant très lentement, souvent en le laissant à l'intérieur du four éteint. Ceci est idéal pour les pièces qui doivent être usinées ou formées de manière intensive.

Normalisation

La normalisation implique de chauffer le métal puis de le laisser refroidir à l'air libre. Cela crée une structure cristalline plus uniforme et à grain fin que le recuit, résultant en un métal avec une résistance et une ténacité accrues. Elle est souvent utilisée pour affiner la structure de grain des pièces qui ont été forgées ou coulées.

Durcissement de surface par rapport au durcissement complet

Les traitements peuvent affecter uniformément toute la pièce ou être concentrés sur sa surface.

Durcissement complet (Through Hardening)

Dans ce processus, toute la section transversale du composant est chauffée et trempée pour obtenir une dureté et une microstructure constantes de la surface au cœur. Ceci convient aux pièces soumises à des contraintes uniformes.

Durcissement superficiel (Case Hardening) (Carburation, Nitruration)

Le durcissement superficiel crée une pièce avec deux zones distinctes : une couche externe extrêmement dure et résistante à l'usure (la « cémentation ») et un « cœur » interne plus doux et plus tenace. Ceci est obtenu en diffusant des éléments comme le carbone (carburation) ou l'azote (nitruration) dans la surface à haute température. Cette structure à double propriété est parfaite pour les composants tels que les engrenages et les roulements qui doivent résister à l'usure de surface tout en supportant les charges d'impact sans se fracturer.

Comprendre les compromis

Choisir un traitement thermique est toujours un exercice d'équilibre entre des propriétés concurrentes.

Le dilemme dureté contre ténacité

C'est le compromis le plus fondamental en métallurgie. Lorsque vous augmentez la dureté et la résistance d'un métal, vous diminuez presque toujours sa ténacité et sa ductilité. Un métal très dur résistera aux rayures et à l'usure, mais il peut se briser s'il tombe. Un métal plus tenace absorbera l'énergie d'impact en se déformant, mais il s'usera plus rapidement.

Déformation et contrainte interne

Les cycles rapides de chauffage et de refroidissement inhérents à de nombreux traitements thermiques peuvent introduire des contraintes internes importantes. Cette contrainte peut provoquer le gauchissement, la déformation ou même la fissuration des pièces si elle n'est pas gérée correctement.

Finition de surface et contamination

Le chauffage du métal en présence d'oxygène peut provoquer la formation d'une couche d'oxyde rugueuse et feuilletée (« calamine ») à la surface, qui doit souvent être nettoyée. Les méthodes avancées comme le traitement thermique sous vide l'empêchent en traitant les pièces dans un environnement contrôlé, ce qui donne une finition propre et brillante et réduit le risque de déformation.

Sélectionner le bon traitement pour votre application

Le processus optimal est dicté entièrement par l'objectif final de votre composant.

- Si votre objectif principal est une résistance maximale à l'usure (par exemple, outils de coupe, matrices) : Votre meilleur choix est un processus de durcissement (trempe) suivi d'un revenu pour équilibrer la dureté avec une ténacité minimale.

- Si votre objectif principal est une ténacité et une résistance aux chocs maximales (par exemple, arbres, boulons structurels) : Un processus de normalisation ou un processus de trempe et revenu soigneusement contrôlé conçu pour favoriser la ténacité par rapport à la dureté maximale est la voie à suivre.

- Si votre objectif principal est une capacité de formage maximale pour la fabrication (par exemple, tôles pour l'emboutissage) : Le recuit complet est le seul processus qui permettra d'obtenir la douceur et la ductilité requises.

- Si votre objectif principal est une surface résistante à l'usure avec un cœur tenace (par exemple, engrenages, arbres à cames) : Un processus de durcissement superficiel comme la carburation ou la nitruration est la solution idéale.

En comprenant ces principes fondamentaux, vous pouvez concevoir délibérément la performance de vos composants métalliques pour répondre à toute exigence opérationnelle.

Tableau récapitulatif :

| Processus | Objectif principal | Résultat clé |

|---|---|---|

| Durcissement (Trempe) | Dureté et résistance à l'usure maximales | Structure très dure mais cassante |

| Revenu | Augmenter la ténacité (après durcissement) | Réduit la fragilité, améliore la durabilité |

| Recuit | Douceur et ductilité maximales | Idéal pour l'usinage ou le formage |

| Normalisation | Résistance et ténacité uniformes | Affine la structure du grain après forgeage/coulée |

| Durcissement superficiel | Surface dure, cœur tenace | Surface résistante à l'usure (ex. : engrenages, roulements) |

Prêt à concevoir avec précision les propriétés de vos composants métalliques ?

Le bon processus de traitement thermique est essentiel pour la performance, mais obtenir des résultats cohérents et de haute qualité nécessite un contrôle précis. Les fours de laboratoire avancés de KINTEK sont conçus pour fournir les profils exacts de chauffage, de maintien et de refroidissement dont vous avez besoin pour des processus tels que le durcissement, le revenu, le recuit et le durcissement superficiel.

Nous fournissons l'équipement fiable et le support expert pour vous aider à :

- Atteindre les propriétés cibles : Respecter systématiquement les spécifications de dureté, de ténacité et de résistance.

- Minimiser la déformation : Nos environnements contrôlés aident à réduire le gauchissement et les contraintes internes.

- Améliorer la finition de surface : Explorez les options de traitement thermique sous vide pour prévenir la calamine et la contamination.

Ne laissez pas la performance de votre composant au hasard. Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de votre application et trouver la solution de traitement thermique parfaite pour vos besoins de laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable