Essentiellement, le traitement thermique est un processus contrôlé de chauffage et de refroidissement d'un matériau, le plus souvent un métal, afin de modifier délibérément sa microstructure interne. Cette manipulation dissout, réarrange et précipite des éléments au sein du réseau cristallin du matériau, modifiant fondamentalement la taille, la forme et la composition de ses grains internes. Ces changements microscopiques sont directement responsables des changements macroscopiques des propriétés mécaniques telles que la dureté, la résistance et la ductilité.

L'objectif principal du traitement thermique n'est pas simplement de chauffer le métal, mais de naviguer précisément dans le compromis entre la dureté et la fragilité. En contrôlant le cycle thermique, vous faites un choix délibéré concernant la structure atomique finale du matériau, adaptant ainsi ses performances à un objectif d'ingénierie spécifique.

Le fondement : les transformations de phase dans l'acier

Pour comprendre l'effet du traitement thermique, vous devez d'abord comprendre comment l'acier se comporte à haute température. L'ensemble du processus repose sur une transformation de phase critique.

L'austénite : le point de départ

Lorsque vous chauffez l'acier au-dessus de sa température critique (généralement entre 727 °C et 912 °C, selon la teneur en carbone), sa structure cristalline change. Les atomes de fer se réorganisent en un réseau cubique à faces centrées (CFC) connu sous le nom d'austénite.

La caractéristique la plus importante de l'austénite est sa capacité à dissoudre une quantité significative de carbone. Cela crée une solution solide uniforme à phase unique, « réinitialisant » efficacement la microstructure et la préparant à la transformation.

Le rôle critique de la vitesse de refroidissement

La microstructure qui se forme lorsque l'acier refroidit à partir de l'état austénitique dépend presque entièrement d'une seule variable : la vitesse de refroidissement.

La vitesse de refroidissement détermine le temps dont disposent les atomes de carbone pour se déplacer, ou diffuser, hors du réseau cristallin du fer afin de former de nouvelles structures. C'est le mécanisme central que contrôle le traitement thermique.

Processus clés et microstructures résultantes

Différentes vitesses de refroidissement produisent des microstructures distinctes, chacune avec un ensemble unique de propriétés mécaniques.

Recuit (Refroidissement lent) : Créer la douceur et la ductilité

En refroidissant l'acier très lentement (par exemple, en le laissant dans un four éteint), les atomes ont un temps maximal pour diffuser vers leur état stable, à plus basse énergie.

Ce processus aboutit à une microstructure appelée perlite grossière, qui est une structure en couches de ferrite molle et de carbure de fer dur (cémentite). L'acier recuit est mou, très ductile et facile à usiner, ce qui le rend idéal pour préparer un matériau à d'autres opérations de formage.

Normalisation (Refroidissement à l'air) : Affiner la structure du grain

La normalisation implique de refroidir l'acier à l'air calme, ce qui est plus rapide que le refroidissement en four, mais beaucoup plus lent que la trempe.

Cette vitesse de refroidissement intermédiaire produit de la perlite fine. La structure est similaire à celle obtenue par recuit, mais les grains plus fins entraînent une résistance et une dureté légèrement supérieures tout en conservant une bonne ductilité. Elle est souvent utilisée pour créer une structure interne plus uniforme.

Trempe (Rechauffage après trempe) : Atteindre la dureté maximale

La trempe est le processus consistant à refroidir le matériau extrêmement rapidement en le submergeant dans un milieu tel que l'eau, la saumure ou l'huile.

Ce refroidissement rapide ne laisse aux atomes de carbone dissous aucun temps pour diffuser hors du réseau. Le carbone est piégé, déformant la structure cristalline en une forme tétragonale centrée sur le corps (BCT) connue sous le nom de martensite. La martensite est exceptionnellement dure et résistante, mais aussi extrêmement fragile.

Revenu (Réchauffage après trempe) : Restaurer la ténacité

Un composant constitué de martensite pure est souvent trop fragile pour une utilisation pratique ; il pourrait se briser sous l'effet d'un choc. Le revenu est un traitement thermique secondaire effectué après la trempe.

La pièce est réchauffée à une température précise en dessous du point critique et maintenue à cette température. Cela permet à une partie du carbone piégé de précipiter, soulageant les contraintes internes et transformant la martensite fragile en une structure plus raffinée appelée martensite revenue. Ce processus réduit légèrement la dureté mais augmente considérablement la ténacité et la ductilité.

Comprendre les compromis

Le traitement thermique ne vise jamais à obtenir une seule propriété isolément. C'est toujours un jeu d'équilibre.

Le prix de la dureté

La recherche de la dureté maximale par trempe conduit inévitablement à une fragilité maximale. Une lime en acier martensitique est excellente pour couper d'autres métaux, mais elle se cassera si vous essayez de la plier. Cette relation inverse est le compromis le plus fondamental en métallurgie.

Le besoin de ténacité

La ténacité est la capacité d'un matériau à absorber de l'énergie et à se déformer sans se fracturer. Pour les composants tels que les engrenages, les arbres ou les boulons structurels, la ténacité est souvent plus critique que la dureté absolue. Un engrenage fragile se briserait dès la première charge de choc, tandis qu'un engrenage tenace durera des années de service.

Le revenu : le compromis conçu

Le revenu est l'outil le plus courant pour naviguer dans ce compromis. En sélectionnant soigneusement la température de revenu, un ingénieur peut ajuster l'équilibre exact entre dureté et ténacité requis pour une application, sacrifiant une petite quantité de résistance à l'usure pour gagner une grande quantité de résistance aux chocs.

Adapter le processus à l'objectif d'ingénierie

Le bon traitement thermique n'est pas universel ; il est dicté entièrement par la fonction prévue du composant.

- Si votre objectif principal est une usinabilité ou une formabilité maximale : Choisissez le recuit complet pour produire la microstructure la plus douce et la plus ductile (perlite grossière).

- Si votre objectif principal est une structure de grain uniforme et raffinée avec des propriétés équilibrées : Utilisez la normalisation pour une amélioration rentable de la résistance et de la cohérence.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes : Vous devez tremper pour former de la martensite, mais cela nécessite presque toujours une étape de revenu ultérieure pour être utile.

- Si votre objectif principal est de créer un composant tenace et durable capable de résister aux chocs : La combinaison de la trempe suivie du revenu est la voie définitive pour obtenir une résistance élevée avec la ténacité nécessaire.

En fin de compte, maîtriser le traitement thermique signifie comprendre comment manipuler délibérément la structure atomique d'un métal pour produire un matériau parfaitement conçu pour son objectif.

Tableau récapitulatif :

| Processus | Vitesse de refroidissement | Microstructure résultante | Propriétés clés |

|---|---|---|---|

| Recuit | Très lent (Refroidissement en four) | Perlite grossière | Mou, Ductile, Usinable |

| Normalisation | Modérée (Refroidissement à l'air) | Perlite fine | Résistance et ductilité équilibrées |

| Trempe | Très rapide (Eau/Huile) | Martensite | Extrêmement dur, Résistant, Fragile |

| Revenu | Réchauffage après trempe | Martensite revenue | Tenace, Durable, Moins fragile |

Prêt à concevoir vos matériaux pour des performances optimales ?

Comprendre la science du traitement thermique est la première étape. L'appliquer avec précision dans votre laboratoire est ce qui donne des résultats. Le bon équipement est essentiel pour contrôler les cycles thermiques qui définissent la microstructure et les propriétés finales de votre matériau.

KINTEK est votre partenaire de précision. Nous sommes spécialisés dans les fours de laboratoire et les équipements de traitement thermique de haute qualité, aidant les chercheurs et les ingénieurs en science des matériaux, en métallurgie et en fabrication à obtenir des résultats cohérents et fiables.

Laissez-nous vous aider à maîtriser le compromis entre dureté et ténacité. Que vous ayez besoin d'un four pour le recuit, les études de trempe ou un revenu précis, nos solutions sont conçues pour la précision et la répétabilité.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de votre application spécifique et trouver l'équipement parfait pour les besoins de votre laboratoire.

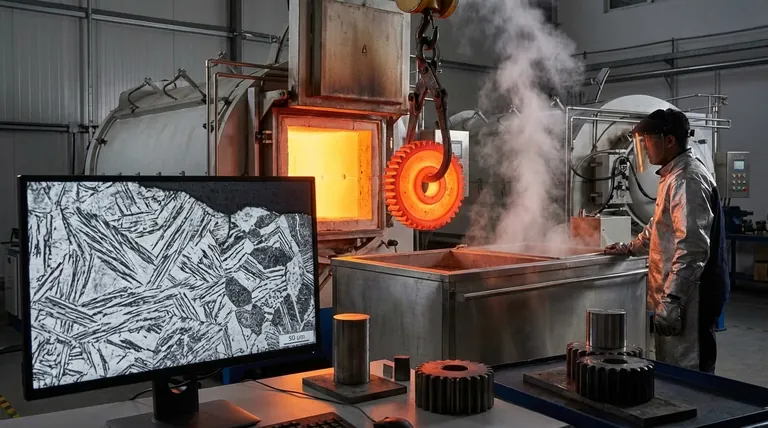

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la stabilité de l'ARN extrait à diverses températures ? Un guide pour un stockage et une manipulation sûrs

- Comment les congélateurs à ultra-basse température atteignent-ils des températures aussi basses ? La science derrière le refroidissement à -80°C

- La pyrolyse peut-elle produire de l'électricité ? Libérez le potentiel des systèmes de valorisation énergétique des déchets

- Qu'est-ce que le processus de recuit en cloche ? Obtenez une douceur maximale pour les métaux emboutis

- Quelles sont les exigences pour les matériaux réfractaires ? Choisissez le bon matériau pour la chaleur extrême

- Quelle est la meilleure prévention des maladies cardiovasculaires (MCV) ? Une stratégie à vie pour une santé cardiaque optimale

- Quels sont les 3 facteurs qui affectent le taux de transfert de chaleur par conduction ? Maîtrisez le contrôle thermique de votre équipement de laboratoire

- Quels sont les processus à effectuer après la fin de l'étape de frittage ? Maîtriser les étapes critiques post-frittage