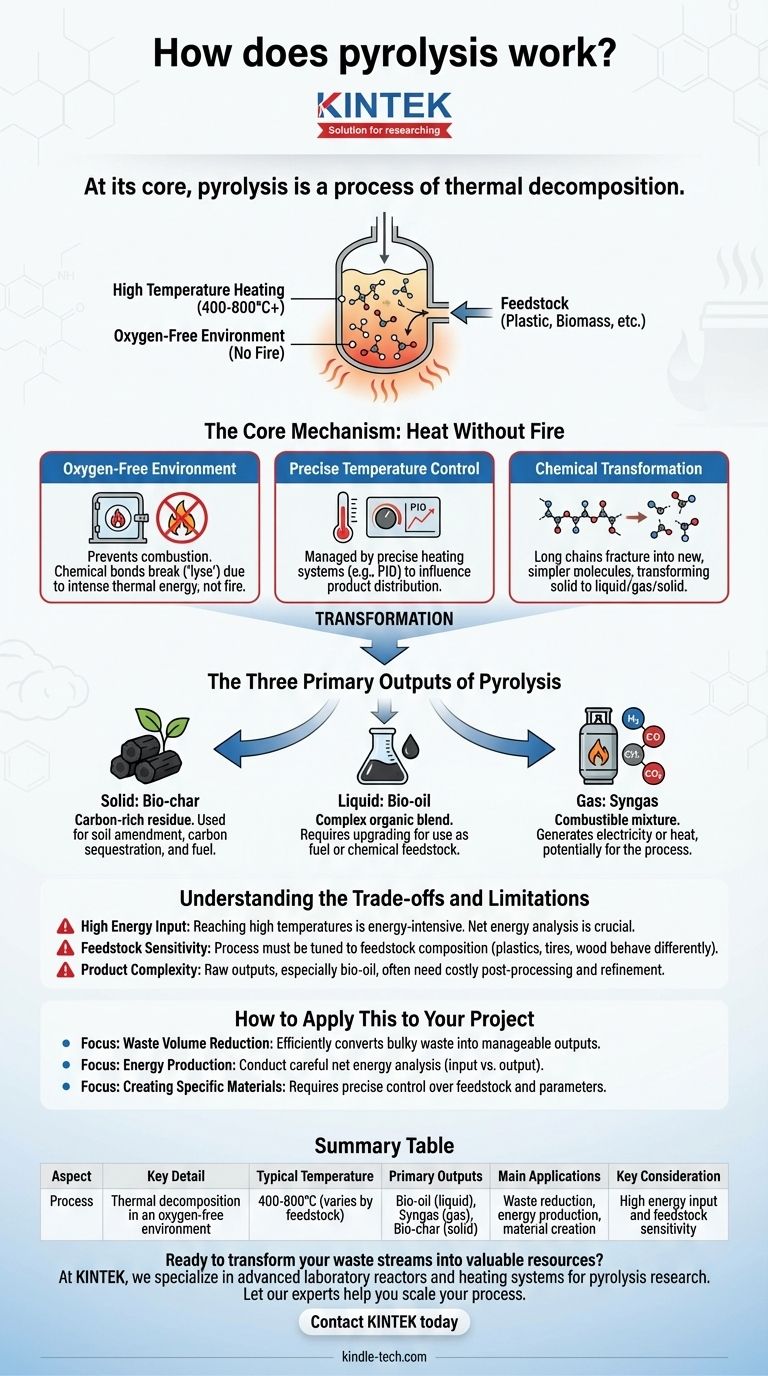

À la base, la pyrolyse est un processus de décomposition thermique. Elle implique le chauffage d'un matériau, tel que le plastique ou la biomasse, à une température élevée dans un environnement complètement dépourvu d'oxygène. Au lieu de brûler, la chaleur intense décompose la structure chimique complexe du matériau en molécules plus simples et plus petites, transformant un seul intrant en un mélange de produits gazeux, liquides et solides.

La pyrolyse ne doit pas être considérée comme une simple destruction, mais comme une transformation contrôlée. C'est un outil thermochimique qui déconstruit une matière première en trois flux de produits distincts et potentiellement précieux : un gaz combustible, une bio-huile liquide et un biochar solide.

Le mécanisme principal : la chaleur sans feu

La pyrolyse est souvent mal comprise comme une forme d'incinération, mais son principe fondamental est exactement l'inverse. Là où la combustion nécessite de l'oxygène, la pyrolyse exige son absence.

Le rôle d'un environnement sans oxygène

En éliminant l'oxygène, vous empêchez le matériau de prendre feu. C'est la condition la plus critique pour la pyrolyse.

Au lieu de brûler et de libérer de l'énergie principalement sous forme de chaleur, les liaisons chimiques au sein du matériau sont forcées de se rompre, ou de "lyser" (du grec lysis, signifiant séparation), uniquement en raison de l'intense énergie thermique.

Contrôle précis de la température

Le processus est géré dans un réacteur à l'aide d'un système de chauffage précis, souvent avec des contrôleurs PID (Proportionnel-Intégral-Dérivé).

La température est le principal levier qu'un opérateur peut actionner pour influencer la distribution finale des produits. Des températures différentes favorisent la création de plus de charbon, plus d'huile ou plus de gaz à partir de la même matière première. Des capteurs sensibles surveillent ces conditions pour assurer un rendement constant.

La transformation chimique

La matière première, généralement composée de longues chaînes de polymères complexes, devient instable à haute température. La chaleur provoque la rupture de ces chaînes en une variété de molécules plus petites et moins complexes.

Le résultat est un nouvel ensemble de produits chimiques qui n'étaient pas présents dans le matériau d'origine. C'est pourquoi vous pouvez transformer une bouteille en plastique solide en un carburant liquide et un gaz combustible.

Les trois principaux produits de la pyrolyse

Le rendement spécifique de chaque produit dépend fortement de la matière première et des conditions du processus, mais la pyrolyse produit systématiquement trois types de produits distincts.

Solide : Biochar

Ce résidu solide, riche en carbone, est similaire au charbon de bois. C'est ce qui reste du matériau d'origine après que les composants volatils ont été éliminés.

Historiquement, c'était l'objectif principal de la pyrolyse, utilisée pour produire du charbon de bois à partir du bois comme combustible. Aujourd'hui, le biochar est également valorisé comme amendement du sol et pour la séquestration du carbone.

Liquide : Bio-huile

Également connue sous le nom d'huile de pyrolyse ou de goudron, c'est un mélange complexe de nombreux composés organiques différents. Elle est produite lorsque les gaz chauds de la réaction sont rapidement refroidis et condensés.

Cette fraction liquide nécessite souvent un traitement ultérieur, appelé amélioration, pour éliminer l'oxygène ou l'azote. Cette étape améliore sa stabilité et la rend plus adaptée à une utilisation comme carburant renouvelable ou matière première chimique.

Gaz : Syngaz

La fraction non condensable est un mélange de gaz, souvent appelé syngaz (gaz de synthèse).

Ce gaz contient généralement de l'hydrogène, du monoxyde de carbone, du dioxyde de carbone et du méthane. Il est combustible et peut être utilisé pour produire de l'électricité ou de la chaleur, souvent pour aider à alimenter le processus de pyrolyse lui-même, améliorant ainsi son efficacité énergétique globale.

Comprendre les compromis et les limites

Bien que puissante, la pyrolyse n'est pas une solution miracle. Comprendre ses défis opérationnels est essentiel pour toute application pratique.

Apport énergétique élevé

Le processus est énergivore. Atteindre et maintenir les températures élevées requises (souvent 400-800°C ou plus) consomme une quantité significative d'énergie.

La viabilité d'un projet de pyrolyse dépend souvent de la question de savoir si la valeur énergétique des produits l'emporte sur l'énergie nécessaire pour faire fonctionner le système.

Sensibilité de la matière première

Les réacteurs de pyrolyse ne sont pas "taille unique". Le processus doit être soigneusement ajusté pour différents types de matières premières.

Les plastiques, les pneus et le bois ont tous des compositions chimiques différentes et se comporteront différemment dans le réacteur, affectant la température idéale, le temps de traitement et, finalement, les rendements des produits.

Complexité du produit

Les produits bruts, en particulier la bio-huile, sont souvent des mélanges complexes qui ne sont pas des substituts "prêts à l'emploi" pour les produits conventionnels. Ils nécessitent généralement un post-traitement et un raffinage coûteux avant de pouvoir être vendus ou utilisés comme carburant de haute qualité ou produits chimiques spécialisés.

Comment appliquer cela à votre projet

Lors de l'évaluation de la pyrolyse, alignez les capacités de la technologie avec votre objectif stratégique principal.

- Si votre objectif principal est la réduction du volume des déchets : La pyrolyse est exceptionnellement efficace, convertissant les déchets solides volumineux comme les plastiques ou les pneus en produits plus denses, plus faciles à gérer et potentiellement précieux.

- Si votre objectif principal est la production d'énergie : Vous devez effectuer une analyse énergétique nette minutieuse, en tenant compte de l'énergie nécessaire pour faire fonctionner le réacteur et améliorer les carburants par rapport à la teneur énergétique des produits finaux.

- Si votre objectif principal est de créer des matériaux spécifiques : Le succès dépend d'un contrôle précis de la qualité de la matière première et des paramètres du réacteur pour maximiser le rendement en charbon, en huile ou en gaz.

En fin de compte, la pyrolyse nous permet de recadrer les déchets non pas comme une fin, mais comme une matière première pour créer de nouvelles valeurs.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Décomposition thermique dans un environnement sans oxygène |

| Température typique | 400-800°C (varie selon la matière première) |

| Produits primaires | Bio-huile (liquide), Syngaz (gaz), Biochar (solide) |

| Applications principales | Réduction des déchets, production d'énergie, création de matériaux |

| Considération clé | Apport énergétique élevé et sensibilité de la matière première |

Prêt à transformer vos flux de déchets en ressources précieuses ? La pyrolyse est un outil thermochimique puissant, mais son succès dépend d'un contrôle précis et de l'équipement adéquat. Chez KINTEK, nous sommes spécialisés dans les réacteurs de laboratoire avancés et les systèmes de chauffage conçus pour la recherche en pyrolyse et l'optimisation des processus. Que vous développiez de nouvelles méthodes de recyclage, produisiez des biocarburants ou créiez des matériaux spécialisés, notre équipement robuste et fiable assure un contrôle précis de la température et des résultats constants. Laissez nos experts vous aider à faire passer votre processus du laboratoire au pilote. Contactez KINTEK dès aujourd'hui pour discuter de la façon dont nos solutions peuvent alimenter votre projet de pyrolyse et transformer votre matière première en profit.

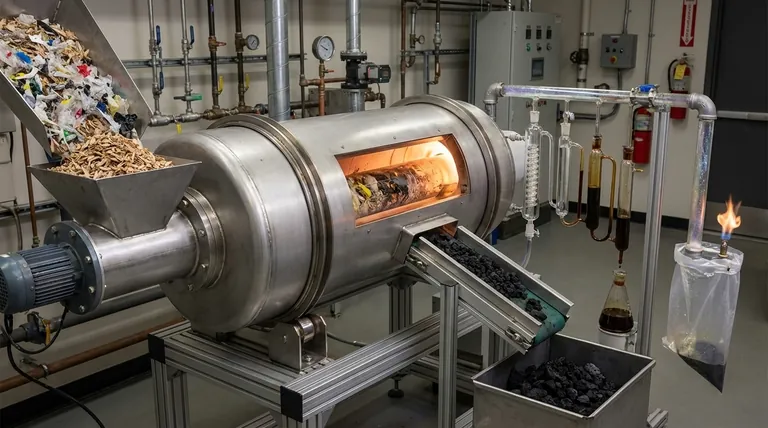

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Comment les fours tubulaires sont-ils classés en fonction de l'orientation du tube ? Choisissez la bonne conception pour votre processus.

- Quelle est la fonction d'un four à haute température lors de la combustion ? Maîtrisez la production de mousse d'aluminium avec précision

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Comment les fours à tube ou les fours à moufle garantissent-ils la précision stœchiométrique lors de la synthèse ? Maîtriser Li4GeO4 & Li4VO4