En bref, le revenu réduit la dureté. Cette réduction n'est pas un échec du processus, mais son objectif principal. L'acier fraîchement trempé est souvent trop cassant pour une utilisation pratique, et le revenu est le processus contrôlé qui consiste à sacrifier une partie de cette dureté maximale pour obtenir une augmentation critique de la ténacité et de la durabilité.

L'objectif fondamental du revenu est de soulager les immenses contraintes internes créées pendant la trempe. Ce processus transforme la microstructure cassante de l'acier en une structure plus ductile et plus tenace, rendant le matériau utilisable en échange d'une certaine dureté contre une réduction significative de la fragilité.

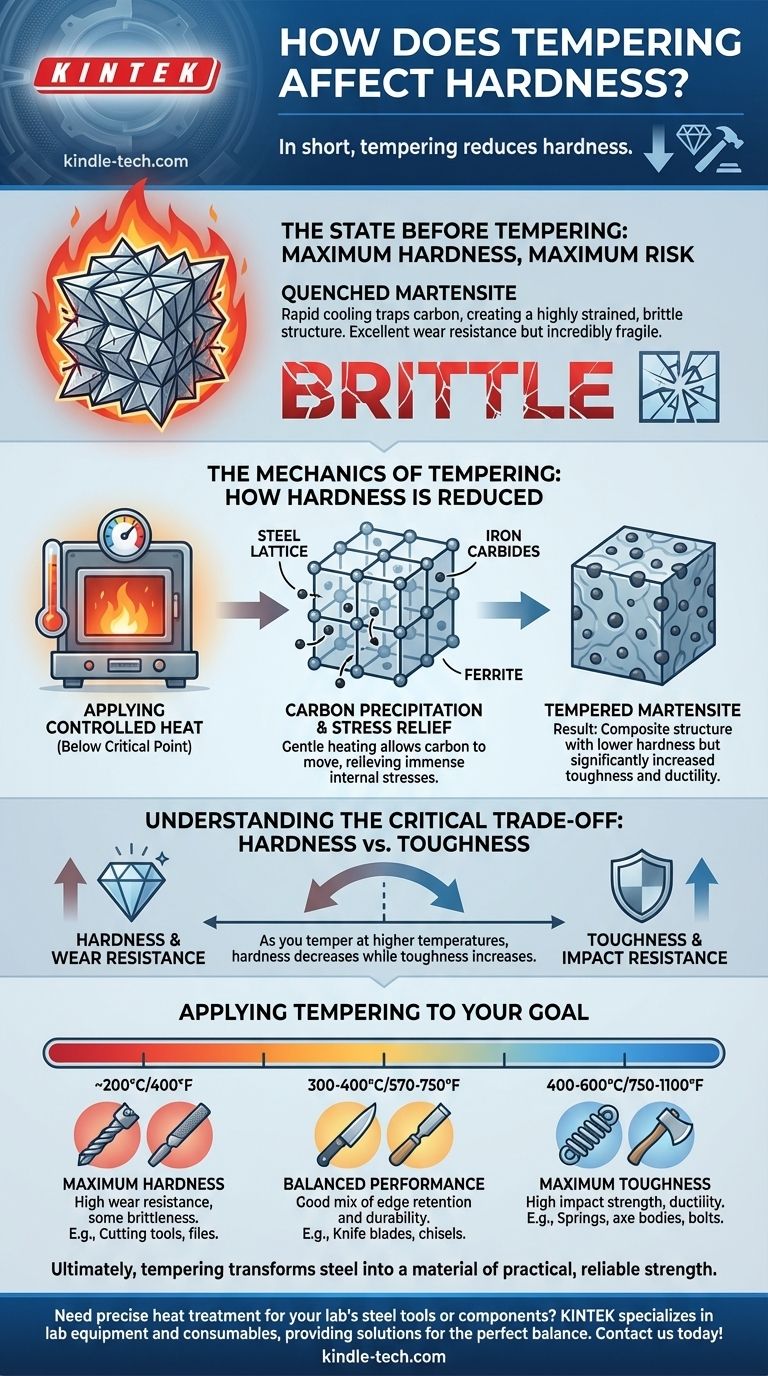

L'état avant le revenu : dureté maximale, risque maximal

Pour comprendre le revenu, il faut d'abord comprendre l'état de l'acier immédiatement après sa trempe. Cela prépare le terrain pour expliquer pourquoi une réduction de la dureté est non seulement souhaitable, mais nécessaire.

Le processus de trempe

La trempe commence par le chauffage de l'acier à haute température, provoquant le changement de sa structure cristalline en une phase appelée austénite. L'acier est ensuite refroidi rapidement, ou trempé, généralement dans l'eau, l'huile ou l'air.

Ce choc de refroidissement extrême ne laisse pas à la structure cristalline le temps de revenir à son état normal et mou.

Introduction de la martensite : le géant fragile

Au lieu de cela, la trempe piège les atomes de carbone dans le réseau cristallin du fer, créant une nouvelle microstructure très contrainte appelée martensite.

La martensite est extrêmement dure et possède une excellente résistance à l'usure. Cependant, la contrainte interne la rend incroyablement fragile, comme du verre. Un impact violent pourrait la faire se briser de manière catastrophique.

La mécanique du revenu : comment la dureté est réduite

Le revenu est un processus de traitement thermique précis conçu pour modifier soigneusement la structure martensitique instable.

Application d'une chaleur contrôlée

Après la trempe, l'acier est réchauffé à une température spécifique inférieure à son point critique (bien en dessous de la température de trempe initiale). Cette température est maintenue pendant une durée déterminée.

Précipitation du carbone et soulagement des contraintes

Ce chauffage doux donne aux atomes de carbone piégés suffisamment d'énergie pour se déplacer. Ils migrent hors du réseau martensitique contraint et forment de minuscules particules distinctes de carbures de fer très durs (comme la cémentite).

À mesure que le carbone s'échappe, l'immense contrainte interne du matériau est soulagée. La structure cristalline se détend dans un état plus stable et moins contraint.

Le résultat : la martensite revenue

La microstructure résultante est un composite d'une matrice de fer plus douce et plus ductile (ferrite) avec de nombreuses fines particules de carbure dures dispersées. Ceci est connu sous le nom de martensite revenue.

Cette nouvelle structure n'est plus aussi dure que la martensite d'origine, mais elle est nettement plus tenace et moins fragile.

Le rôle de la température et du temps

La dureté finale est directement contrôlée par la température de revenu.

Une température de revenu plus basse permet à moins de carbone de se déplacer, ce qui donne un matériau qui est toujours très dur mais avec une partie de l'extrême fragilité éliminée.

Une température de revenu plus élevée permet à plus de carbone de migrer et de former des carbures plus gros, entraînant une réduction significative de la dureté mais une augmentation spectaculaire de la ténacité.

Comprendre le compromis critique : dureté contre ténacité

La relation entre la dureté et la ténacité lors du revenu est le concept central pour toute application. Elles existent dans une relation inverse.

Dureté et résistance à l'usure

La dureté est la capacité d'un matériau à résister aux rayures, à l'abrasion et à l'indentation. Un acier plus dur conservera un tranchant plus longtemps et résistera à l'usure. La martensite non revenue est au sommet de la dureté.

Ténacité et résistance aux chocs

La ténacité est la capacité d'un matériau à absorber de l'énergie et à se déformer sans se fracturer. Un matériau tenace peut résister aux chocs soudains, aux impacts et aux forces de flexion. Le revenu est la principale méthode pour augmenter la ténacité.

La relation inverse

En règle générale, lorsque vous revenez l'acier à une température plus élevée, sa dureté et sa résistance à l'usure diminuent, tandis que sa ténacité et sa ductilité augmentent. L'objectif est de trouver le point d'équilibre parfait sur ce spectre pour le travail prévu du composant.

Appliquer le revenu à votre objectif

La température de revenu correcte est dictée entièrement par l'application finale du composant en acier.

- Si votre objectif principal est la dureté maximale et la résistance à l'usure (par exemple, outils de coupe, limes) : Optez pour une température de revenu basse (environ 200°C / 400°F) pour conserver autant de dureté que possible tout en éliminant uniquement les contraintes les plus extrêmes.

- Si votre objectif principal est la ténacité maximale et la résistance aux chocs (par exemple, ressorts, corps de hache, boulons structurels) : Utilisez une température de revenu plus élevée (400-600°C / 750-1100°F) pour augmenter considérablement la ductilité et la capacité à absorber les chocs.

- Si vous avez besoin d'un équilibre entre la conservation du tranchant et la durabilité (par exemple, lames de couteaux, ciseaux) : Sélectionnez une température moyenne qui offre un compromis, souvent identifié visuellement par des couleurs de revenu comme le jaune paille ou le bleu.

En fin de compte, le revenu transforme l'acier d'un matériau au potentiel pur en un matériau doté d'une résistance pratique et fiable.

Tableau récapitulatif :

| Objectif du revenu | Plage de température typique | Propriétés résultantes | Applications courantes |

|---|---|---|---|

| Dureté maximale | ~200°C / 400°F | Haute résistance à l'usure, fragilité partiellement réduite | Outils de coupe, limes |

| Performance équilibrée | 300-400°C / 570-750°F | Bon mélange de dureté et de ténacité | Lames de couteaux, ciseaux |

| Ténacité maximale | 400-600°C / 750-1100°F | Haute résistance aux chocs, ductilité | Ressorts, corps de hache, boulons |

Besoin d'un traitement thermique précis pour les outils ou composants en acier de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions qui garantissent que vos matériaux atteignent l'équilibre parfait entre dureté et ténacité. Notre expertise aide les laboratoires à maintenir des performances et une durabilité optimales pour toutes leurs applications en acier. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment conserver un échantillon dans un four à moufle ? Un guide pour un placement sûr et précis

- Qu'est-ce qui provoque l'augmentation de la teneur en cendres ? Découvrez les coupables cachés qui nuisent à votre équipement.

- Comment faire fonctionner un four à moufle ? Maîtrisez le processus étape par étape pour des résultats précis et sûrs

- Quels sont les différents types d'analyse des cendres ? Méthodes d'incinération sèche par rapport à l'incinération humide expliquées

- Quelles sont les 3 méthodes officielles pour déterminer la teneur en cendres et en eau ? Un guide de l'analyse proximale