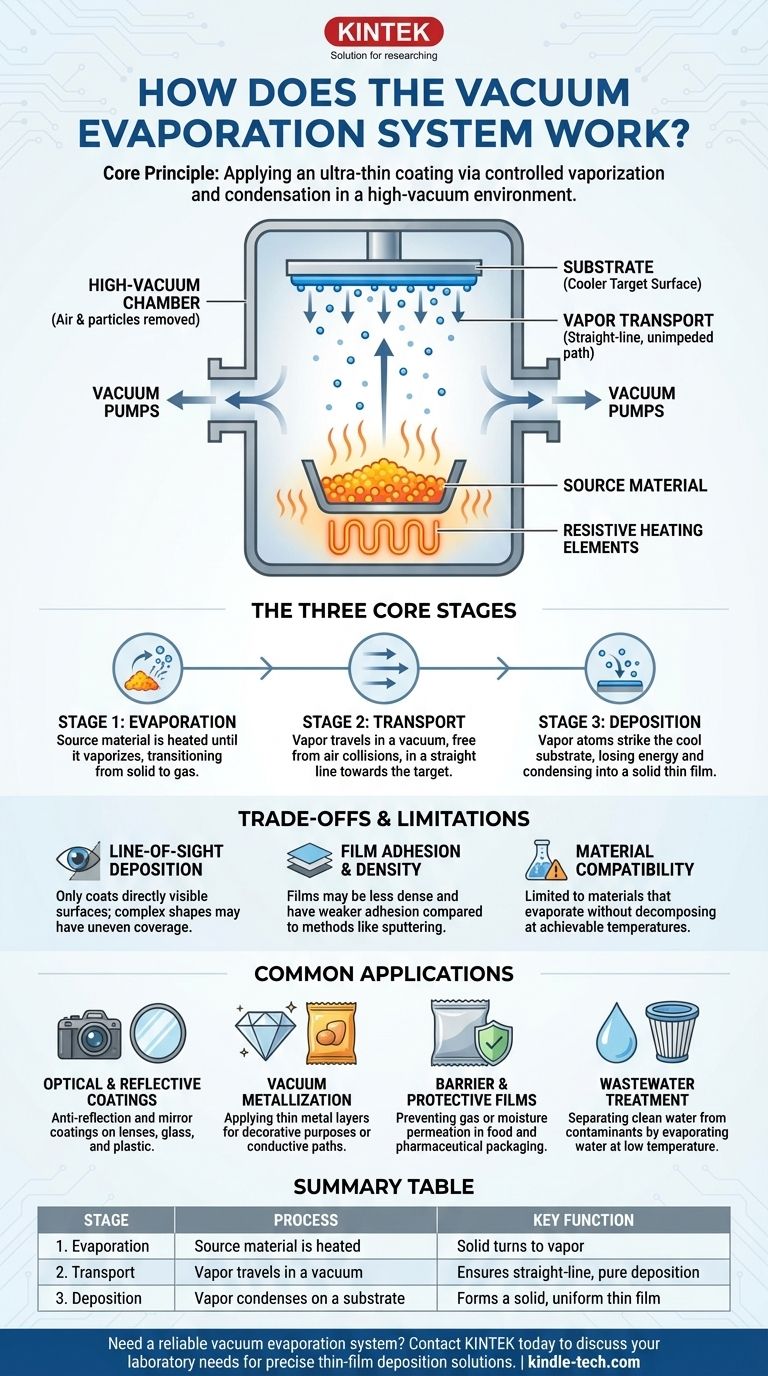

À la base, un système d'évaporation sous vide est une méthode permettant d'appliquer un revêtement ultra-mince d'un matériau sur un autre. Il fonctionne en chauffant un matériau source dans une chambre à vide poussé jusqu'à ce qu'il se vaporise, permettant à ces particules de vapeur de voyager sans entrave et de se condenser sur une surface cible plus froide, formant ainsi un film solide et uniforme.

Le principe central de l'évaporation sous vide n'est pas seulement le chauffage, mais le vide lui-même. En éliminant l'air et les autres particules, le système crée un chemin clair et rectiligne pour que le matériau vaporisé voyage de la source au substrat, assurant un dépôt pur et direct.

Les trois étapes fondamentales de l'évaporation sous vide

L'ensemble du processus, bien que technologiquement complexe, peut être compris comme une simple transformation physique en trois étapes.

Étape 1 : Évaporation (Solide à Vapeur)

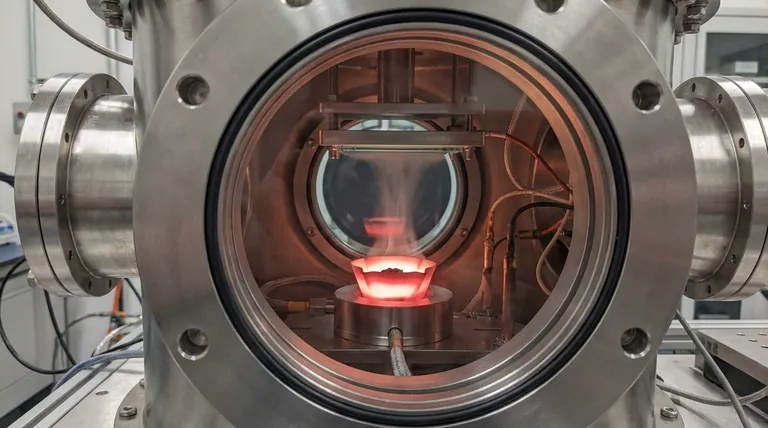

Le processus commence par le placement du matériau source (par exemple, un métal comme l'aluminium ou un composé comme le fluorure de magnésium) à l'intérieur de la chambre à vide. Ce matériau est ensuite chauffé à l'aide de méthodes telles que le chauffage par résistance, où un courant électrique le traverse.

À mesure que la température du matériau source augmente, il atteint un point où ses atomes acquièrent suffisamment d'énergie pour passer directement de l'état solide à l'état de vapeur gazeuse.

Étape 2 : Transport (Le rôle du vide)

Cette étape est ce qui rend la technique si efficace. La chambre est pompée pour atteindre un vide poussé, éliminant la grande majorité des molécules d'air.

Sans vide, les atomes de la source vaporisée entreraient constamment en collision avec les particules d'air, se dispersant dans des directions aléatoires, réagissant avec l'oxygène ou l'azote et perdant de l'énergie. Le vide garantit que la vapeur voyage en ligne droite, ininterrompue, vers la cible.

Étape 3 : Dépôt (Vapeur à Solide)

Un objet cible, connu sous le nom de substrat, est placé sur le trajet de la vapeur. Ce substrat (par exemple, une lentille, une tranche de silicium ou un morceau de plastique) est maintenu à une température plus froide.

Lorsque les atomes de vapeur chauds frappent le substrat froid, ils perdent rapidement leur énergie thermique, ce qui les fait se condenser à nouveau à l'état solide. Cette condensation s'accumule atome par atome, formant une couche mince prévisible et très uniforme.

Comprendre les compromis et les limites

Bien que puissante, l'évaporation sous vide n'est pas une solution universelle. Comprendre ses compromis inhérents est essentiel pour une application correcte.

Dépôt en ligne de visée

Étant donné que la vapeur voyage en ligne droite, le processus ne peut revêtir que les surfaces directement visibles par la source. Les objets tridimensionnels complexes avec des contre-dépouilles ou des surfaces cachées ne recevront pas un revêtement uniforme.

Adhérence et densité du film

Comparés à d'autres méthodes de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique, les films créés par évaporation thermique peuvent parfois être moins denses et avoir une adhérence plus faible au substrat. Les atomes déposés ont une énergie cinétique plus faible, ce qui conduit à une structure de film moins compacte.

Compatibilité des matériaux

Le processus est limité aux matériaux qui peuvent être évaporés à des températures pratiquement réalisables et qui ne se décomposent pas lorsqu'ils sont chauffés. Certains alliages ou composés peuvent être difficiles à évaporer sans modifier leur composition chimique.

Applications courantes de l'évaporation sous vide

Les caractéristiques de ce processus le rendent idéal pour plusieurs usages industriels et scientifiques spécifiques.

Revêtements optiques et réfléchissants

Le contrôle précis de l'épaisseur est parfait pour créer des revêtements antireflets sur les lentilles et des revêtements de miroir sur le verre et le plastique. C'est l'une de ses utilisations les plus anciennes et les plus courantes.

Métallisation sous vide

Cette technique est largement utilisée pour appliquer une fine couche de métal, souvent de l'aluminium, sur des polymères à des fins décoratives (par exemple, trophées en plastique brillants, emballages alimentaires) ou pour créer des chemins conducteurs dans l'électronique.

Films barrières et protecteurs

Les couches minces déposées par évaporation sous vide peuvent agir comme des barrières contre la perméation des gaz ou de l'humidité, ce qui est essentiel pour les emballages souples destinés aux aliments et aux produits pharmaceutiques.

Traitement des eaux usées

Dans une application distincte, le même principe est utilisé pour séparer l'eau propre des contaminants. Les eaux usées sont chauffées sous vide, provoquant l'évaporation de l'eau à une température plus basse, laissant derrière elles les sels, les huiles et autres polluants. La vapeur d'eau pure est ensuite condensée et collectée.

L'évaporation sous vide est-elle adaptée à votre objectif ?

Pour prendre une décision efficace, alignez les capacités du processus sur votre objectif principal.

- Si votre objectif principal est des revêtements simples et rentables sur des surfaces planes : L'évaporation sous vide est un excellent choix en raison de sa simplicité relative, de son taux de dépôt élevé et de sa capacité à créer des films de haute pureté.

- Si vous avez besoin de films très denses et durables sur des formes complexes : Vous devriez explorer d'autres méthodes PVD comme la pulvérisation cathodique, qui confère plus d'énergie aux atomes et n'a pas les mêmes limites strictes de ligne de visée.

- Si votre objectif est la séparation de liquides plutôt que le dépôt de film : La variante de traitement des eaux usées de cette technologie est spécifiquement conçue à cet effet et est très efficace pour purifier l'eau des contaminants non volatils.

Comprendre cette interaction entre la chaleur, le vide et la condensation est la clé pour tirer parti des capacités uniques de cette technologie fondamentale.

Tableau récapitulatif :

| Étape | Processus | Fonction clé |

|---|---|---|

| 1. Évaporation | Le matériau source est chauffé | Le solide se transforme en vapeur |

| 2. Transport | La vapeur voyage dans un vide | Assure un dépôt pur et en ligne droite |

| 3. Dépôt | La vapeur se condense sur un substrat | Forme un film mince solide et uniforme |

Vous avez besoin d'un système d'évaporation sous vide fiable pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour un dépôt de couches minces précis. Que vous travailliez sur des revêtements optiques, l'électronique ou la R&D, nos solutions garantissent efficacité et pureté. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quel est l'impact de la température du substrat sur les propriétés du film ? Optimiser la densité, la cristallinité et la contrainte

- Quels sont les effets de la température et de la pression sur l'évaporation ? Maîtriser le contrôle pour votre processus

- À quoi sert l'évaporation par faisceau d'électrons ? Revêtement de précision pour l'optique, l'aérospatiale et l'électronique

- Quel est le taux de dépôt de l'évaporation par faisceau d'électrons ? Contrôler la qualité et la vitesse du film mince

- Comment fonctionne le dépôt par faisceau d'électrons ? Obtenez des revêtements optiques et polymères haute performance

- Qu'est-ce que l'évaporation thermique pour le dépôt de couches minces ? Un guide simple du revêtement PVD

- Qu'est-ce que le processus industriel d'évaporation ? Un guide des techniques de dépôt de couches minces

- Quelle est la technique de dépôt par évaporation ? Un guide pour le revêtement de couches minces de haute pureté