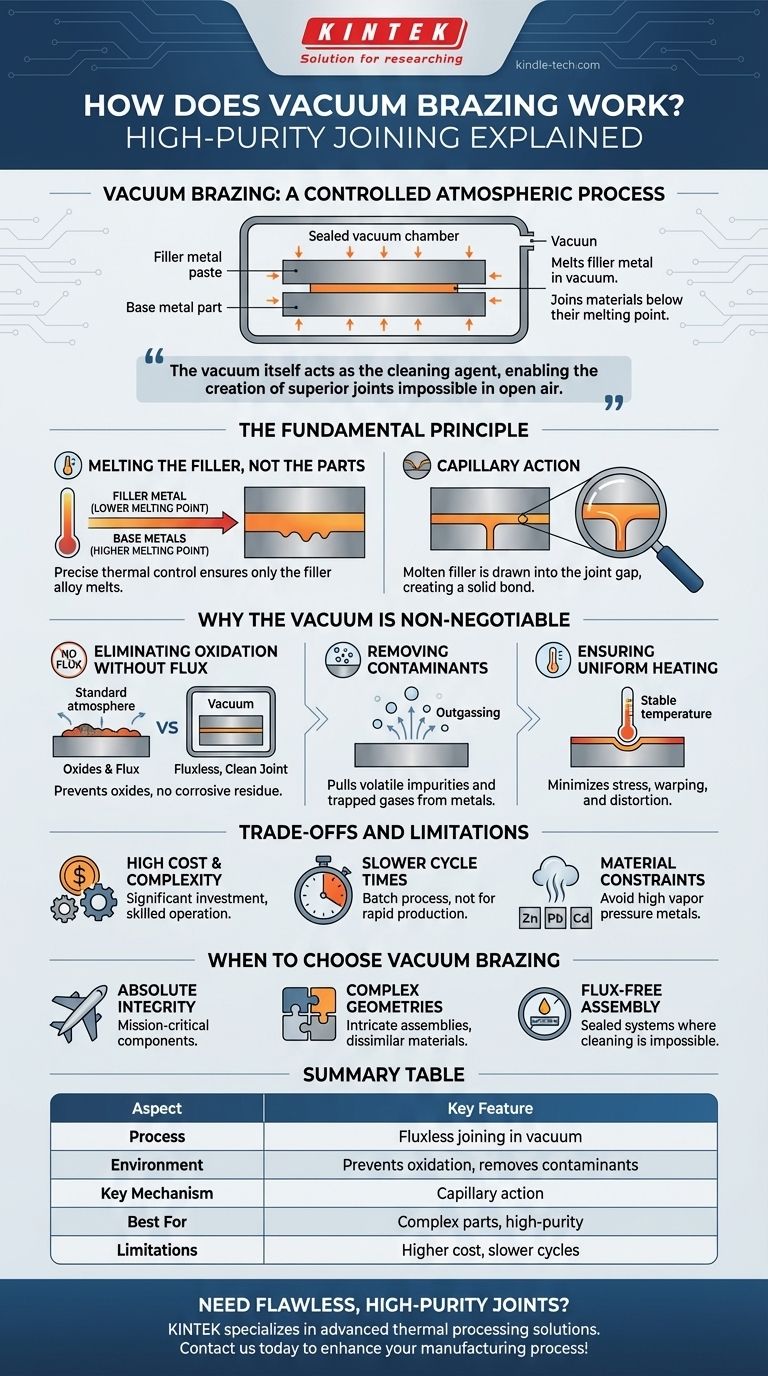

À la base, le brasage sous vide est une méthode de haute pureté pour assembler des matériaux en faisant fondre un métal d'apport entre eux à l'intérieur d'une chambre à vide. Le processus chauffe un assemblage à une température suffisamment élevée pour faire fondre le métal d'apport, mais inférieure au point de fusion des composants assemblés. L'environnement sous vide empêche l'oxydation et élimine les contaminants, ce qui donne une liaison exceptionnellement solide, propre et sans flux.

L'idée essentielle est que le brasage sous vide n'est pas seulement une technique d'assemblage ; c'est un processus atmosphérique contrôlé. Le vide lui-même agit comme agent nettoyant, permettant la création de joints supérieurs qui seraient impossibles à réaliser à l'air libre.

Le Principe Fondamental : Faire Fondre l'Apport, Pas les Pièces

Le brasage sous vide fonctionne selon un principe thermique simple mais précis. Le succès de l'ensemble du processus repose sur les points de fusion distincts des matériaux impliqués.

Le Rôle du Métal d'Apport

Le métal d'apport (également appelé alliage de brasage) est l'ingrédient clé. Il est spécifiquement choisi pour avoir un point de fusion nettement inférieur à celui des métaux de base (les pièces assemblées).

Ce métal d'apport, souvent sous forme de pâte, de feuille ou de fil, est placé au niveau du joint avant le début du processus de chauffage.

L'Importance du Contrôle de la Température

L'ensemble de l'assemblage est chauffé uniformément à l'intérieur d'un four à vide. La température est soigneusement élevée au-dessus du point de fusion du métal d'apport, mais maintenue bien en dessous du point de fusion des métaux de base.

Cela garantit que les composants assemblés restent solides et dimensionnellement stables, tandis que seul l'alliage d'apport devient liquide.

L'Action Capillaire : La Force Motrice

Une fois que le métal d'apport fond, un phénomène naturel appelé action capillaire prend le relais. L'alliage liquide est automatiquement aspiré dans l'espace étroit entre les pièces en métal de base, un peu comme une serviette en papier absorbe l'eau.

Cette action assure que le joint est complètement rempli, créant une liaison métallique solide et continue une fois l'assemblage refroidi.

Pourquoi le Vide est Non Négociable

L'utilisation d'une chambre à vide est ce qui élève ce processus au-delà du brasage standard. L'environnement à basse pression n'est pas passif ; il contribue activement à la qualité du joint.

Élimination de l'Oxydation Sans Flux

Dans une atmosphère normale, le chauffage des métaux provoque la formation d'oxydes à leur surface, ce qui empêche une liaison solide. Le brasage traditionnel combat cela avec un flux chimique, qui laisse derrière lui un résidu corrosif devant être nettoyé.

Le brasage sous vide est sans flux. En éliminant presque tout l'oxygène de la chambre, le vide empêche la formation d'oxydes en premier lieu. Il peut même éliminer les légers oxydes existants sur les surfaces métalliques.

Élimination des Contaminants

Le vide extrait activement les impuretés volatiles et les gaz piégés des métaux de base pendant qu'ils sont chauffés. Ce processus, connu sous le nom de dégazage, purifie la zone du joint et élimine les sources potentielles de faiblesse ou de porosité.

Assurer un Chauffage Uniforme

Un four à vide assure un chauffage extrêmement uniforme et stable. Cet environnement thermique contrôlé minimise les contraintes sur les composants, réduisant le risque de gauchissement ou de déformation, ce qui est particulièrement critique pour les assemblages complexes ou délicats.

Comprendre les Compromis et les Limitations

Bien que puissant, le brasage sous vide est un processus spécialisé avec des considérations spécifiques. Ce n'est pas la bonne solution pour toutes les applications.

Coût Initial Élevé et Complexité

Les fours à vide représentent un investissement en capital important. Ce sont des machines complexes qui nécessitent des opérateurs qualifiés et des calendriers de maintenance rigoureux, ce qui rend le processus plus coûteux que les méthodes d'assemblage conventionnelles.

Temps de Cycle Plus Lents

Le chauffage de toute la chambre du four, le maintien des composants à la température de brasage ("trempage"), puis le refroidissement est un processus par lots chronophage. Cela le rend moins adapté à la production rapide à grand volume par rapport à des méthodes comme le soudage automatisé.

Contraintes Matérielles

Certains matériaux ne conviennent pas au brasage sous vide. Les métaux ayant des pressions de vapeur élevées, tels que le zinc, le plomb ou le cadmium, peuvent se vaporiser dans le vide aux températures de brasage. Cela peut contaminer le four et compromettre l'intégrité du joint de la pièce elle-même.

Quand Choisir le Brasage Sous Vide

La décision d'utiliser le brasage sous vide doit être guidée par les exigences de l'application finale.

- Si votre objectif principal est l'intégrité absolue du joint et la propreté : C'est le choix idéal pour les composants critiques dans l'aérospatiale, les implants médicaux et les équipements scientifiques haute performance où la défaillance n'est pas une option.

- Si votre objectif principal est d'assembler des géométries complexes ou des matériaux dissimilaires : Il excelle à créer des liaisons solides dans des assemblages complexes ou entre des matériaux comme le métal et la céramique qui ne peuvent pas être soudés.

- Si votre objectif principal est de créer un assemblage sans flux : Il est essentiel pour les composants internes des systèmes scellés, tels que les tubes à vide ou les capteurs, où le nettoyage post-brasage est impossible.

En fin de compte, le brasage sous vide est le choix définitif lorsque le contrôle du processus, la pureté et la qualité métallurgique sont plus importants que le coût ou la vitesse de production.

Tableau Récapitulatif :

| Aspect | Caractéristique Clé |

|---|---|

| Processus | Assemblage sans flux dans une chambre à vide |

| Environnement | Prévient l'oxydation, élimine les contaminants |

| Mécanisme Clé | L'action capillaire attire le métal d'apport en fusion |

| Idéal Pour | Géométries complexes, matériaux dissimilaires, applications de haute pureté |

| Limitations | Coût plus élevé, temps de cycle plus lents, contraintes matérielles (ex. : zinc, cadmium) |

Besoin de joints impeccables et de haute pureté pour vos composants critiques ? KINTEK est spécialisée dans les solutions de traitement thermique avancées, y compris les systèmes de brasage sous vide adaptés aux équipements aérospatiaux, médicaux et de laboratoire. Notre expertise garantit une intégrité de liaison, une propreté et des performances supérieures pour vos applications les plus exigeantes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de fabrication !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches