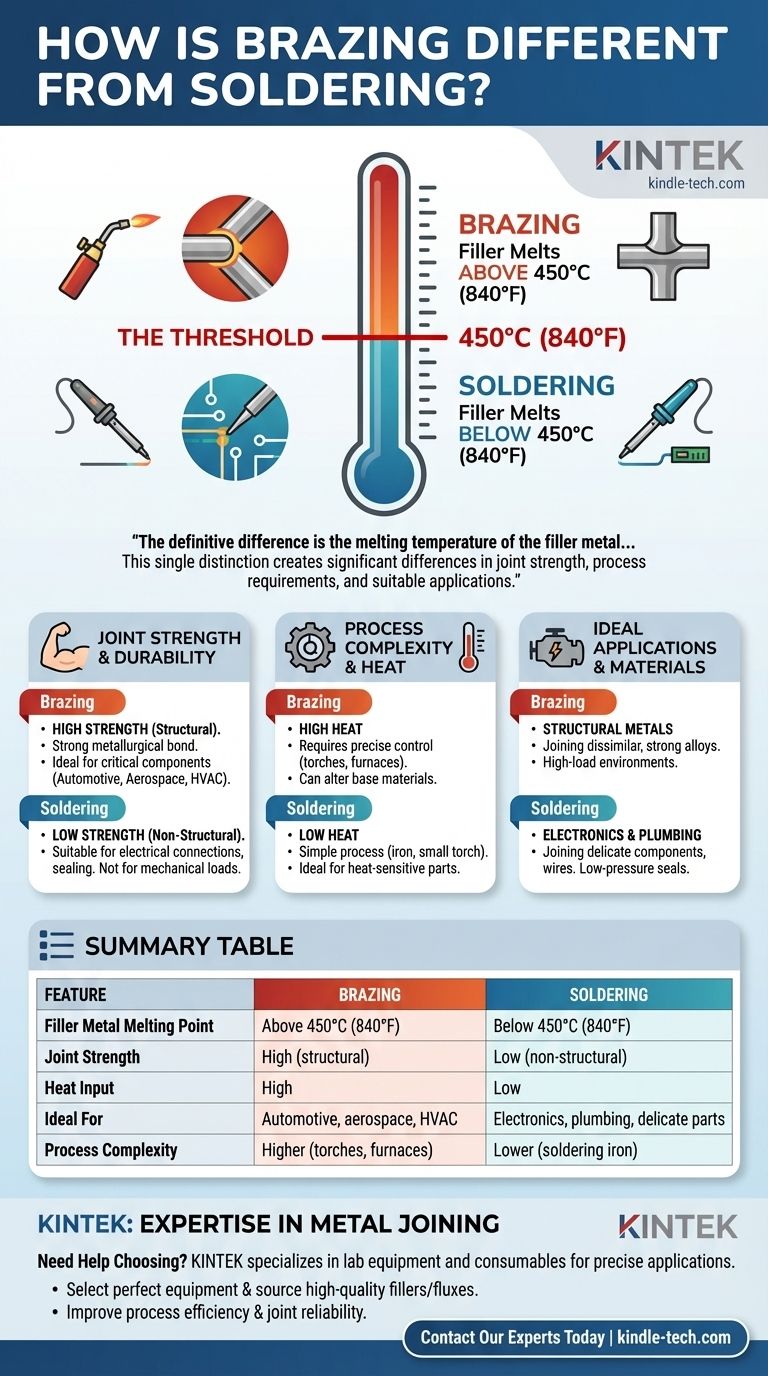

Fondamentalement, la différence déterminante entre le brasage fort (brasage) et le brasage tendre (soudure tendre) réside dans la température de fusion du métal d'apport utilisé pour joindre deux composants. Le brasage fort utilise des métaux d'apport qui fondent au-dessus de 450 °C (840 °F), tandis que le brasage tendre utilise des métaux d'apport qui fondent en dessous de ce seuil. Cette unique distinction de température entraîne des différences significatives en termes de résistance de l'assemblage, d'exigences du processus et d'applications appropriées.

Le choix entre le brasage fort et le brasage tendre est fondamentalement un compromis. Le brasage fort offre une résistance d'assemblage supérieure au prix d'une chaleur plus élevée et d'une complexité de processus accrue, tandis que le brasage tendre offre un processus à plus basse température et plus simple, idéal pour les applications sensibles à la chaleur ou non structurelles.

La différence fondamentale : la température

La ligne des 450 °C (840 °F) n'est pas arbitraire ; c'est la norme internationalement reconnue qui sépare les deux processus. Comprendre ce seuil est la première étape pour choisir la méthode correcte.

Le seuil de 450 °C (840 °F)

Cette température spécifique est la ligne de démarcation formelle. Tout processus utilisant un métal d'apport qui se liquéfie en dessous de ce point est techniquement du brasage tendre, et tout processus au-dessus est du brasage fort.

De manière critique, dans les deux méthodes, les matériaux de base assemblés ne fondent pas. Le métal d'apport fond, est attiré dans le joint par capillarité, puis se solidifie pour former la liaison.

Comment le métal d'apport dicte la température

Le point de fusion est déterminé par la composition du métal d'apport. Les métaux d'apport pour le brasage fort sont généralement des alliages solides de laiton, de bronze, d'aluminium ou d'argent.

Les métaux d'apport pour le brasage tendre, ou « soudure », sont généralement des alliages d'étain, souvent combinés avec de l'argent, du cuivre ou du bismuth, qui ont des points de fusion beaucoup plus bas.

Implications pratiques de l'écart de température

La différence de chaleur requise pour le brasage fort par rapport au brasage tendre a un impact direct sur les performances, le coût et l'apparence du produit final.

Résistance et durabilité de l'assemblage

Le brasage fort crée un assemblage nettement plus solide. Les températures plus élevées favorisent un meilleur mouillage et une meilleure diffusion métallurgique entre le métal d'apport et les métaux de base, créant une liaison qui peut être aussi solide que les matériaux assemblés.

Cette haute résistance fait du brasage fort la méthode préférée pour les composants critiques dans les industries automobile, aérospatiale et CVC (Chauffage, Ventilation, Climatisation).

Les assemblages brasés tendrement sont plus faibles. Ils sont parfaitement adaptés pour créer des connexions électriques ou sceller des joints non structurels (comme en plomberie), mais ils ne sont pas conçus pour supporter des charges mécaniques importantes.

Complexité du processus et équipement

La chaleur élevée du brasage fort exige un contrôle plus précis. Il nécessite souvent des chalumeaux, des bobines à induction ou des fours à atmosphère contrôlée (comme le brasage sous vide) pour assurer un chauffage uniforme et prévenir l'oxydation.

Le brasage tendre est généralement plus simple. Il peut souvent être réalisé avec un fer à souder de base ou un petit chalumeau, ce qui le rend plus accessible et moins coûteux pour de nombreuses applications.

Impact sur les matériaux de base

La chaleur élevée du brasage fort peut modifier les propriétés des matériaux de base. Elle peut recuire (ramollir) les métaux durcis ou endommager les composants électroniques sensibles, nécessitant un contrôle précis du processus.

Le faible apport de chaleur du brasage tendre en fait le seul choix pour des applications comme l'assemblage de circuits imprimés, où des températures élevées détruiraient instantanément les composants.

Comprendre les compromis

Choisir la méthode la plus solide n'est pas toujours la bonne réponse. Une analyse objective révèle des situations claires où chaque processus excelle.

Pourquoi ne pas toujours choisir le brasage fort pour la résistance ?

Le principal inconvénient du brasage fort est son apport de chaleur élevé. Cela peut provoquer une déformation ou un gauchissement des pièces minces et peut ruiner le traitement thermique de certains alliages. Le processus est également plus lent et généralement plus coûteux que le brasage tendre.

Quand le brasage tendre est le choix supérieur

Le brasage tendre est le choix idéal lorsque l'objectif principal est la conductivité électrique ou un joint d'étanchéité à basse pression, et que la résistance mécanique n'est pas une préoccupation. Sa simplicité, son faible coût et sa chaleur douce le rendent parfait pour l'électronique, l'assemblage de pièces délicates et de nombreuses réparations de plomberie.

Apparence et post-traitement

Les techniques avancées comme le brasage sous vide produisent des joints exceptionnellement propres et brillants, exempts d'oxydation et ne nécessitant aucun nettoyage post-traitement. Cela crée une cohérence élevée entre les pièces.

Les assemblages brasés tendrement nécessitent souvent l'utilisation d'un flux chimique pour assurer la bonne coulée de la soudure, ce qui peut laisser des résidus qui doivent être nettoyés.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre projet.

- Si votre objectif principal est une résistance et une fiabilité maximales de l'assemblage sous charge : Le brasage fort est le seul choix approprié, offrant une liaison métallurgique robuste et permanente.

- Si votre objectif principal est d'assembler des composants sensibles à la chaleur comme l'électronique : Le brasage tendre est la méthode essentielle en raison de son application à basse température.

- Si votre objectif principal est la rentabilité et la simplicité pour les joints non structurels : Le brasage tendre offre un excellent équilibre entre utilité et facilité d'utilisation.

En comprenant que ce choix repose sur la relation entre la température et la résistance, vous pouvez sélectionner en toute confiance le processus approprié pour atteindre votre objectif d'ingénierie.

Tableau récapitulatif :

| Caractéristique | Brasage fort | Brasage tendre |

|---|---|---|

| Point de fusion du métal d'apport | Au-dessus de 450 °C (840 °F) | En dessous de 450 °C (840 °F) |

| Résistance de l'assemblage | Élevée (structurelle) | Faible (non structurelle) |

| Apport de chaleur | Élevé | Faible |

| Idéal pour | Automobile, aérospatiale, CVC | Électronique, plomberie, pièces délicates |

| Complexité du processus | Plus élevée (chalumeaux, fours) | Plus faible (fer à souder) |

Besoin d'aide pour choisir le bon processus d'assemblage pour votre laboratoire ?

KINTEK est spécialisée dans l'équipement et les consommables de laboratoire, fournissant les bons outils pour des applications précises d'assemblage de métaux. Que vous ayez besoin des capacités de haute résistance du brasage fort ou de la touche délicate du brasage tendre, notre expertise garantit que vous obtenez des résultats optimaux.

Nous pouvons vous aider à :

- Sélectionner l'équipement parfait pour vos besoins d'assemblage spécifiques

- S'approvisionner en métaux d'apport et en flux de haute qualité

- Améliorer l'efficacité de votre processus et la fiabilité des assemblages

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour des solutions personnalisées qui améliorent les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté