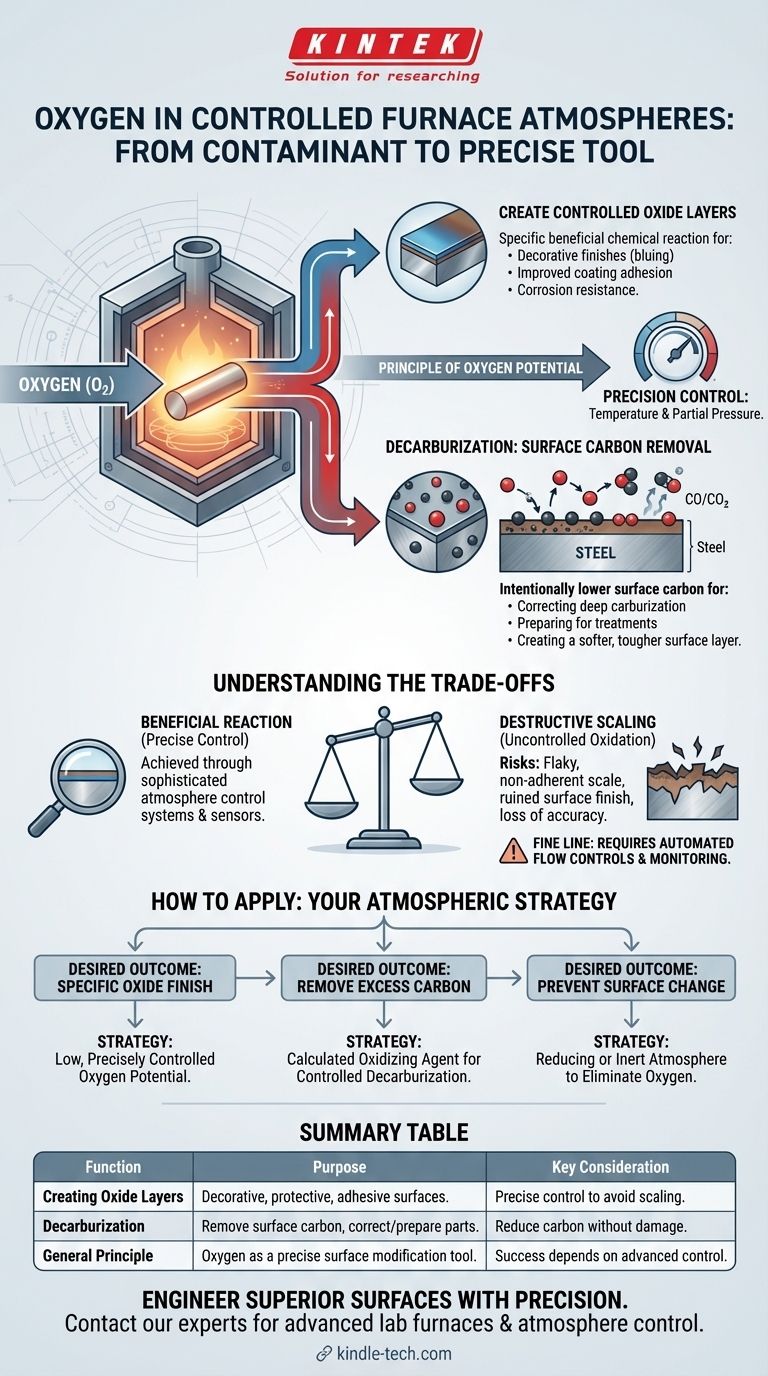

Dans une atmosphère de four contrôlée, l'oxygène est utilisé délibérément comme agent réactif pour obtenir des modifications de surface spécifiques. Ses fonctions principales sont de créer des couches d'oxyde contrôlées sur les surfaces métalliques et de réagir avec le carbone dans l'acier pour réduire sa concentration superficielle dans un processus connu sous le nom de décarburation.

Le point clé à retenir est que l'oxygène, souvent considéré comme un contaminant à éliminer, peut être un outil précis dans le traitement thermique. Son rôle passe d'un agent de corrosion indésirable à un ingrédient calculé pour l'ingénierie de propriétés de surface spécifiques lorsque sa concentration et sa réactivité sont soigneusement gérées.

Le but de l'oxydation délibérée

L'introduction d'une quantité contrôlée d'oxygène dans une atmosphère de four est une forme d'ingénierie de surface. L'objectif n'est pas de créer de la rouille ou de la calamine destructrice, mais de forcer une réaction chimique spécifique et bénéfique à la surface de la pièce.

Création de couches d'oxyde spécifiques

La fonction la plus directe de l'oxygène est de réagir avec un métal pour former un oxyde métallique. Bien que l'oxydation non contrôlée soit préjudiciable, une couche d'oxyde mince, uniforme et tenace peut être très souhaitable.

Ces couches contrôlées peuvent servir de finition décorative (comme le bleuissement des armes à feu), améliorer l'adhérence de la peinture ou du revêtement, ou fournir un type spécifique de résistance à la corrosion.

Le principe du potentiel d'oxygène

Le processus est régi par le potentiel d'oxygène, c'est-à-dire la tendance de l'atmosphère du four à céder ou à absorber des atomes d'oxygène de la pièce.

En contrôlant précisément la température et la pression partielle d'oxygène (souvent en l'introduisant dans le cadre d'un mélange gazeux comme de l'ammoniac dissocié ou un gaz endothermique), les ingénieurs peuvent dicter le type exact et l'épaisseur de la couche d'oxyde qui se forme.

La décarburation : l'élimination intentionnelle du carbone

Dans le traitement thermique de l'acier, l'oxygène peut être utilisé pour éliminer intentionnellement le carbone de la surface d'une pièce. C'est un processus critique pour corriger ou préparer un composant.

La réaction de décarburation

Lorsqu'il est introduit dans un four chaud, l'oxygène réagit avec le carbone (C) dissous dans la phase austénitique de l'acier. Cette réaction forme du monoxyde de carbone (CO) ou du dioxyde de carbone (CO2), qui sont ensuite évacués par l'atmosphère du four.

Le résultat est une surface d'acier avec une teneur en carbone inférieure à celle de son cœur.

Pourquoi éliminer le carbone de surface ?

Ce processus est utilisé pour remédier aux pièces qui ont été accidentellement cémentées trop profondément. Il peut également s'agir d'une étape préparatoire pour d'autres traitements de surface ou pour créer une couche superficielle plus douce pour une meilleure ténacité ou ductilité tout en conservant un cœur dur et à haute teneur en carbone.

Comprendre les compromis

L'utilisation de l'oxygène comme agent réactif est un processus de haute précision avec des risques importants s'il n'est pas géré correctement. La frontière entre une réaction bénéfique et une réaction destructrice est très mince.

Le risque de calamine

Le principal danger est l'oxydation non contrôlée, ou la formation de calamine. Si le potentiel d'oxygène est trop élevé ou si la température est incorrecte, une couche d'oxyde épaisse, floconneuse et non adhérente (calamine) se formera.

Cette calamine est destructive, ruine l'état de surface et peut entraîner une perte de précision dimensionnelle.

Le besoin d'un contrôle précis

L'utilisation réussie de l'oxygène nécessite des systèmes de contrôle d'atmosphère sophistiqués. Cela comprend des capteurs pour surveiller la composition du gaz (tels que des sondes à oxygène) et des commandes de débit automatisées pour maintenir le mélange de gaz précis requis pour la réaction souhaitée.

Sans ce niveau de contrôle, tenter d'utiliser l'oxygène comme agent réactif est plus susceptible d'endommager la pièce que de l'améliorer.

Comment appliquer cela à votre processus

Votre stratégie atmosphérique dépend entièrement du résultat souhaité pour la surface de votre matériau.

- Si votre objectif principal est de créer une finition d'oxyde spécifique (par exemple, le bleuissement) : Vous aurez besoin d'une atmosphère avec un potentiel d'oxygène faible mais précisément contrôlé.

- Si votre objectif principal est d'éliminer l'excès de carbone de surface : Vous utiliserez une quantité calculée d'un agent oxydant pour obtenir une décarburation contrôlée sans provoquer de calamine destructive.

- Si votre objectif principal est d'éviter tout changement de surface (par exemple, le durcissement brillant) : Votre objectif est le contraire : utiliser une atmosphère réductrice ou inerte pour éliminer l'oxygène et protéger la chimie de surface de la pièce.

En fin de compte, maîtriser une atmosphère de four signifie considérer chaque composant, y compris l'oxygène, comme une variable contrôlable pour obtenir un résultat d'ingénierie souhaité.

Tableau récapitulatif :

| Fonction | Objectif | Considération clé |

|---|---|---|

| Création de couches d'oxyde | Forme des surfaces décoratives, protectrices ou adhésives (par exemple, le bleuissement). | Nécessite un contrôle précis du potentiel d'oxygène pour éviter la formation de calamine destructive. |

| Décarburation | Élimine le carbone de surface de l'acier pour corriger la cémentation ou préparer le traitement. | Doit être gérée avec soin pour réduire le carbone sans endommager la pièce. |

| Principe général | L'oxygène passe d'un contaminant à un outil précis pour la modification de surface. | Le succès dépend entièrement de systèmes de contrôle d'atmosphère sophistiqués. |

Prêt à concevoir des propriétés de surface supérieures avec précision ?

KINTEK est spécialisé dans les fours de laboratoire avancés et les systèmes de contrôle d'atmosphère conçus pour des processus de traitement thermique exigeants. Que votre objectif soit l'oxydation contrôlée, la décarburation ou le durcissement brillant, notre équipement offre la fiabilité et le contrôle dont vous avez besoin.

Discutons de la manière dont nous pouvons vous aider à atteindre vos objectifs spécifiques en matière d'ingénierie de surface. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2