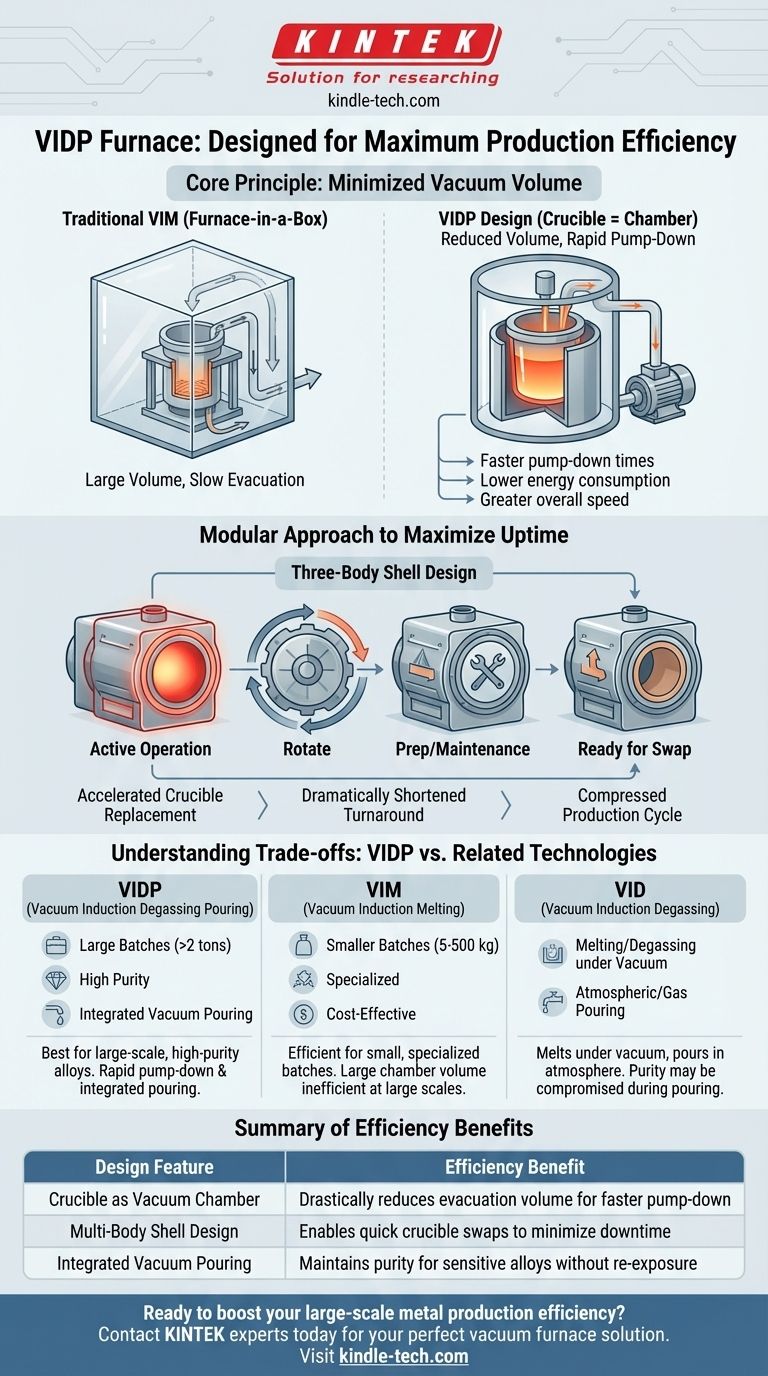

Fondamentalement, le four de coulée par dégazage par induction sous vide (VIDP) est conçu pour l'efficacité en minimisant radicalement le volume de vide et en permettant des échanges rapides de composants. Au lieu de placer l'ensemble de l'opération de fusion à l'intérieur d'une chambre à vide massive, le creuset lui-même agit comme la chambre à vide compacte, réduisant considérablement le temps d'évacuation des gaz et simplifiant la maintenance.

L'avantage fondamental du four VIDP réside dans sa philosophie de conception : le creuset est la chambre à vide. Cela réduit considérablement le volume à évacuer, ce qui entraîne des temps de pompage plus rapides, une consommation d'énergie plus faible et une vitesse de production globale plus élevée par rapport aux fours traditionnels de type chambre.

Le principe de conception fondamental : minimiser le volume de vide

Le gain d'efficacité le plus significatif d'un four VIDP provient de sa structure intelligente et compacte. Cette conception a un impact direct sur plusieurs étapes du processus de production.

Comment le creuset devient la chambre

Contrairement aux fours traditionnels de fusion par induction sous vide (VIM) qui placent un creuset à l'intérieur d'un grand récipient sous vide, la conception VIDP intègre la chambre à vide autour de l'ensemble de fusion lui-même.

Seuls les composants essentiels de fusion et de coulée sont enfermés, créant un environnement sous vide beaucoup plus petit et plus efficace.

L'impact direct sur les temps de pompage

Un volume de chambre plus petit permet aux pompes à vide d'atteindre plus rapidement la basse pression requise.

Ce temps d'évacuation plus court réduit directement le temps de cycle pour chaque lot, un facteur critique pour l'efficacité, en particulier dans les fours conçus pour des poids de charge plus importants (plus de 2 tonnes).

Réduction des fuites et maintenance facilitée

La conception compacte signifie moins de surface pour d'éventuelles fuites de vide, ce qui simplifie la détection et la réparation des fuites.

De plus, l'intérieur plus petit et plus accessible rend les tâches essentielles telles que le nettoyage et le remplacement des thermocouples beaucoup plus rapides et plus faciles.

Une approche modulaire pour maximiser le temps de fonctionnement

Au-delà de la conception fondamentale du vide, le four VIDP intègre la modularité pour minimiser les temps d'arrêt entre les cycles de fusion.

La conception de la coque à trois corps

Pour maximiser la disponibilité opérationnelle, la coque du four est souvent équipée de trois corps de four distincts. Cette conception facilite un flux de travail rationalisé pour la gestion des creusets.

Accélérer le remplacement du creuset

Cette configuration multi-corps permet à un creuset d'être en fonctionnement pendant qu'un autre est préparé avec un nouveau revêtement ou subit une maintenance.

Lorsqu'un changement de creuset est nécessaire, le corps préparé peut être rapidement échangé, ce qui réduit considérablement le temps de rotation par rapport au remplacement d'un creuset sur place.

Raccourcir le cycle de production global

En éliminant presque le temps d'attente pour le remplacement et la préparation du creuset, le cycle de production global est considérablement raccourci, ce qui entraîne une amélioration directe et substantielle de l'efficacité de la production.

Comprendre les compromis : VIDP par rapport aux technologies connexes

Pour apprécier pleinement la conception du VIDP, il est utile de la comparer à d'autres technologies de fours sous vide.

VIDP contre VIM (Fusion par induction sous vide)

Les fours VIM traditionnels sont excellents pour les lots plus petits et hautement spécialisés (généralement 5 à 500 kg). Cependant, leur conception "four dans une boîte" devient inefficace à plus grande échelle en raison du volume massif de la chambre qui doit être évacué.

La conception VIDP est spécifiquement optimisée pour les coulées plus importantes (plus de 2 tonnes), où son temps de pompage rapide offre un avantage décisif en matière d'efficacité.

VIDP contre VID (Dégazage par induction sous vide)

Un four VID standard fait fondre et dégazéifie le matériau sous vide, mais verse ensuite le métal en fusion dans un moule dans un environnement atmosphérique ou sous gaz protecteur.

La "coulée" intégrée (le "P" dans VIDP) est la principale différence. Un four VIDP maintient le vide de la chambre de fusion à travers un canal de coulée sous vide et dans la chambre d'ingot, empêchant toute réexposition aux gaz atmosphériques et garantissant la plus haute pureté pour les alliages sensibles.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de four dépend entièrement de vos exigences de production spécifiques.

- Si votre objectif principal est de produire de grands lots (> 2 tonnes) d'alliages de haute pureté : Le temps de pompage rapide du VIDP et sa coulée sous vide intégrée en font le choix le plus efficace.

- Si votre objectif principal est de maximiser le débit et de minimiser les temps d'arrêt : La conception de la coque multi-corps du VIDP pour un remplacement rapide du creuset constitue un avantage essentiel.

- Si votre objectif principal est la fusion de petits lots spécialisés nécessitant une intégrité sous vide : Un four VIM traditionnel peut offrir une solution plus adaptée et plus rentable pour cette échelle.

En repensant fondamentalement la relation entre le creuset et la chambre à vide, le four VIDP offre une solution puissante et efficace pour la production à grande échelle de métaux avancés.

Tableau récapitulatif :

| Caractéristique de conception | Avantage en termes d'efficacité |

|---|---|

| Creuset comme chambre à vide | Réduit considérablement le volume d'évacuation pour un pompage plus rapide |

| Conception de la coque multi-corps | Permet des échanges rapides de creusets pour minimiser les temps d'arrêt |

| Coulée sous vide intégrée | Maintient la pureté des alliages sensibles sans réexposition |

Prêt à améliorer l'efficacité de votre production de métaux à grande échelle ? KINTEK est spécialisé dans les équipements de laboratoire avancés comme le four VIDP, conçu pour la production d'alliages de haute pureté avec un temps de fonctionnement maximal. Contactez nos experts dès aujourd'hui pour trouver la solution de four sous vide idéale pour les besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de fusion par induction à arc sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quels sont les différents types de fours à induction ? Choisissez celui qui convient à vos besoins de fusion

- Quelles sont les deux méthodes de chauffage par induction ? Fours sans noyau (Coreless) contre fours à canal (Channel) expliqués

- Sur quoi repose le chauffage par induction dans un four à induction ? Débloquez une fusion rapide et propre des métaux

- Quel type de ferraille est utilisé dans un four à induction ? Choisir le bon métal pour une fusion efficace

- Quelle est l'efficacité du chauffage par induction ? Atteignez 85 % d'efficacité énergétique avec le chauffage direct

- Quel rôle joue un four de fusion par induction sous vide dans les lingots d'acier 1.25Cr-0.5Mo ? Assurer la précision compositionnelle

- Qu'est-ce qu'un four à induction à canal ? La solution efficace pour le maintien de métal à grand volume

- À quoi sert un four à induction ? Exploiter la puissance électromagnétique pour une fusion efficace