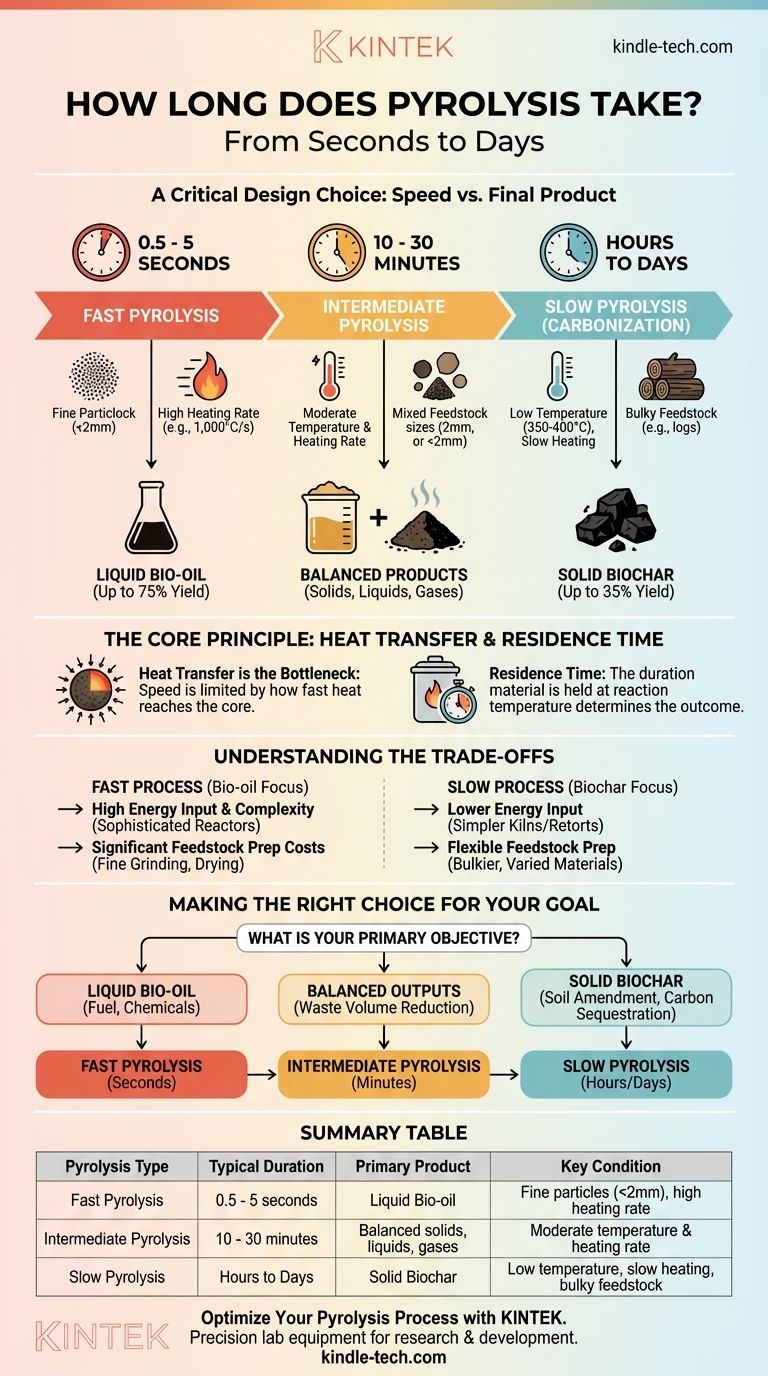

La durée de la pyrolyse peut varier de moins de deux secondes à plusieurs jours. Cette vaste différence n'est pas arbitraire ; elle est une conséquence directe de la technologie spécifique utilisée et, surtout, du produit final souhaité. Le processus est conçu pour être soit extrêmement rapide afin de maximiser le bio-fioul liquide, soit intentionnellement lent pour maximiser le biochar solide.

Le temps requis pour la pyrolyse n'est pas un nombre fixe, mais un paramètre de conception critique. Le compromis central se situe entre la vitesse et le produit final : les processus rapides mesurés en secondes sont conçus pour produire du bio-fioul liquide, tandis que les processus lents mesurés en heures ou en jours sont conçus pour créer du biochar solide.

Le Principe Fondamental : Le Transfert de Chaleur Détermine la Vitesse

Ce que la Pyrolyse Vise à Atteindre

La pyrolyse est la décomposition thermique des matériaux à des températures élevées dans un environnement dépourvu d'oxygène. Son objectif est de décomposer la matière organique complexe (comme la biomasse, les plastiques ou les pneus) en produits plus simples et plus précieux : un charbon solide, des huiles liquides et des gaz combustibles.

Pourquoi le Transfert de Chaleur est le Goulot d'Étranglement

La vitesse de la pyrolyse est fondamentalement limitée par la vitesse à laquelle vous pouvez chauffer chaque particule de la matière première à la température cible. La chaleur doit voyager de l'extérieur d'une particule jusqu'à son cœur. C'est pourquoi les caractéristiques physiques de la matière première et la conception du réacteur sont primordiales.

Comprendre le Temps de Séjour

Le temps de séjour est le terme technique désignant la durée pendant laquelle le matériau est maintenu à la température de réaction à l'intérieur du réacteur. C'est le facteur le plus important déterminant la durée du processus et la distribution du produit final.

Les Deux Extrêmes de la Durée de Pyrolyse

Pyrolyse Rapide : Quelques Secondes pour le Bio-fioul Liquide

Dans la pyrolyse rapide, l'objectif est de chauffer rapidement la matière première à une température modérée à élevée (environ 500°C), puis de refroidir rapidement les vapeurs résultantes pour les capturer sous forme liquide.

- Durée Typique : Temps de séjour de 0,5 à 5 secondes.

- Conditions : Nécessite des particules de matière première très petites (généralement inférieures à 2 mm) pour assurer un transfert de chaleur rapide. Les vitesses de chauffage sont extrêmement élevées (par exemple, 1 000°C par seconde).

- Produit Principal : Bio-fioul liquide (les rendements peuvent atteindre 75 % en poids).

Pyrolyse Lente (Carbonisation) : Des Heures pour le Biochar Solide

La pyrolyse lente, historiquement connue sous le nom de carbonisation, est le processus utilisé depuis des siècles pour fabriquer du charbon de bois. Elle privilégie la production d'un solide stable et riche en carbone.

- Durée Typique : Plusieurs heures à plusieurs jours.

- Conditions : Utilise des températures beaucoup plus basses (environ 350-400°C) et des vitesses de chauffage très lentes. Elle peut traiter des morceaux de matière première beaucoup plus grands, comme des bûches ou des pneus entiers.

- Produit Principal : Biochar solide ou charbon de bois (les rendements sont généralement d'environ 35 %).

Pyrolyse Intermédiaire : Une Approche Équilibrée

Comme son nom l'indique, la pyrolyse intermédiaire se situe entre les deux extrêmes.

- Durée Typique : 10 à 30 minutes.

- Conditions : Elle utilise des températures et des vitesses de chauffage modérées, offrant plus de flexibilité quant à la taille de la matière première que la pyrolyse rapide.

- Produit Principal : Elle produit une distribution plus équilibrée de produits solides, liquides et gazeux.

Comprendre les Compromis

Rendement du Produit par Rapport à la Vitesse du Processus

La décision d'utiliser un processus rapide ou lent est entièrement dictée par votre produit cible. Il n'y a pas de durée universellement « meilleure ». Si votre modèle économique dépend de la vente de carburant liquide, un processus lent de plusieurs heures est un échec. Si votre objectif est de produire du biochar pour l'agriculture, un processus rapide de quelques secondes est tout aussi incorrect.

Apport Énergétique et Complexité

Atteindre les taux de chauffage extrêmement élevés requis pour la pyrolyse rapide nécessite des réacteurs sophistiqués et énergivores, tels que des lits fluidisés ou des systèmes ablatifs. La pyrolyse lente peut être réalisée avec une technologie beaucoup plus simple et moins énergivore, comme des fours ou des systèmes de cornues de base.

Coûts de Préparation de la Matière Première

La pyrolyse rapide n'est possible qu'avec une matière première finement broyée et souvent pré-séchée. L'énergie, les machines et les coûts opérationnels associés à la préparation de ce matériau peuvent être importants. La pyrolyse lente est beaucoup plus tolérante, capable de traiter des matériaux plus volumineux, plus variés et parfois plus humides avec un prétraitement minimal.

Faire le Bon Choix pour Votre Objectif

Avant de demander « combien de temps », vous devez d'abord définir votre objectif principal. La durée est le résultat de ce choix, et non une variable indépendante.

- Si votre objectif principal est de produire du biochar pour l'amendement des sols ou la séquestration du carbone : Vous utiliserez la pyrolyse lente, avec des temps de processus mesurés en heures ou en jours pour maximiser votre rendement solide.

- Si votre objectif principal est de créer du bio-fioul liquide comme carburant ou précurseur chimique : Vous devez utiliser la pyrolyse rapide, en concevant pour des temps de séjour de seulement quelques secondes avec une matière première hautement préparée.

- Si votre objectif principal est la réduction du volume des déchets avec des sorties de produits flexibles : Un processus de pyrolyse intermédiaire, d'une durée de plusieurs dizaines de minutes, peut offrir l'équilibre le plus pratique entre simplicité opérationnelle et polyvalence des produits.

En fin de compte, la durée de la pyrolyse est un choix d'ingénierie délibéré qui reflète directement le produit que vous avez l'intention de créer.

Tableau Récapitulatif :

| Type de Pyrolyse | Durée Typique | Produit Principal | Condition Clé |

|---|---|---|---|

| Pyrolyse Rapide | 0,5 - 5 secondes | Bio-fioul Liquide | Particules fines (<2mm), taux de chauffage élevé |

| Pyrolyse Intermédiaire | 10 - 30 minutes | Solides, liquides et gaz équilibrés | Température et taux de chauffage modérés |

| Pyrolyse Lente | Heures à Jours | Biochar Solide | Basse température, chauffage lent, matière première volumineuse |

Prêt à optimiser votre processus de pyrolyse pour un rendement maximal ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour la recherche et le développement en pyrolyse. Que votre objectif soit la production de bio-fioul, de biochar ou de gaz, nos réacteurs et outils d'analyse vous aident à contrôler avec précision le temps de séjour, la température et la préparation de la matière première. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer vos projets de conversion d'énergie durable ou de déchets.

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quels sont les principes d'un four rotatif ? Maîtriser la mécanique du traitement à haute température

- Comment carboniser le charbon de bois ? Maîtriser le processus de pyrolyse en 3 étapes pour un carbone de haute pureté

- Comment régénérer le charbon actif ? Maîtriser le processus thermique en 3 étapes pour des économies de coûts

- Quelle température est nécessaire pour la porcelaine ? Un guide sur la cuisson au Cône 6 et au Cône 10

- Quelle est la température d'un four de régénération de carbone ? Maîtrisez la plage de 650°C à 800°C pour des résultats optimaux