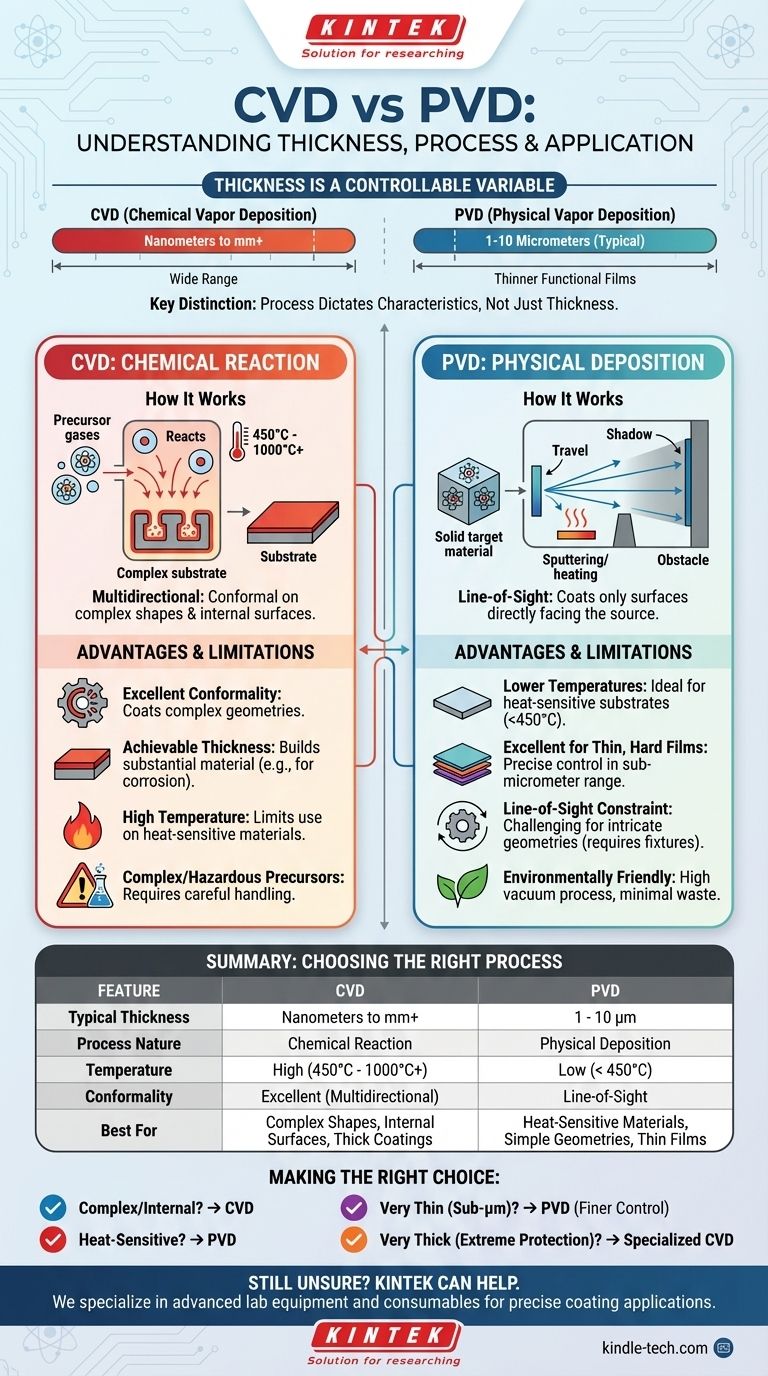

En substance, il n'y a pas d'épaisseur fixe pour l'un ou l'autre revêtement. La Déposition Chimique en Phase Vapeur (CVD) et la Déposition Physique en Phase Vapeur (PVD) sont des processus dont l'épaisseur est une variable contrôlable. Cependant, la nature de chaque processus signifie que le PVD est généralement utilisé pour des films fonctionnels plus minces (souvent 1 à 10 micromètres), tandis que le CVD peut atteindre une gamme beaucoup plus large, des nanomètres en électronique à plusieurs millimètres pour la croissance de matériaux en vrac.

La distinction critique n'est pas une épaisseur prédéfinie, mais la manière dont le processus sous-jacent — une réaction chimique pour le CVD versus une déposition physique pour le PVD — dicte les caractéristiques du revêtement, les exigences de température et l'adéquation à la géométrie spécifique de votre composant.

Le Processus Fondamental : Chimique vs Physique

Comprendre le "comment" derrière chaque méthode est la clé pour choisir la bonne. Ce sont des approches fondamentalement différentes pour construire un film mince.

Comment fonctionne le CVD : Une réaction chimique

Le CVD implique l'introduction de gaz précurseurs dans une chambre à haute température.

Ces gaz réagissent à la surface du substrat, formant un nouveau matériau solide qui croît couche par couche. Parce que le dépôt se produit à partir d'un état gazeux, il est multidirectionnel.

Cela permet au revêtement de se former uniformément sur des formes complexes et même à l'intérieur de cavités, créant une couche très conforme.

Comment fonctionne le PVD : Une déposition physique

Le PVD commence par un matériau solide (une cible) dans une chambre à vide.

Ce matériau est vaporisé par des moyens physiques (comme la pulvérisation cathodique avec des ions ou le chauffage par évaporation thermique) et se déplace en ligne droite pour se condenser sur le substrat.

C'est un processus en ligne de vue directe. Seules les surfaces directement exposées à la source de vapeur seront revêtues, un peu comme la peinture en aérosol.

Pourquoi le Processus Dicte l'Application

Les différences dans leurs mécanismes fondamentaux créent des avantages et des limitations distincts qui vont bien au-delà de la simple épaisseur.

Température et Sensibilité du Substrat

Les processus CVD nécessitent généralement des températures très élevées (souvent 450°C à plus de 1000°C) pour entraîner les réactions chimiques nécessaires. Cela limite son utilisation aux matériaux capables de supporter cette chaleur sans se déformer ou perdre leur trempe.

Le PVD, en revanche, opère à des températures beaucoup plus basses (généralement inférieures à 450°C). Cela en fait le choix idéal pour le revêtement de substrats sensibles à la chaleur, tels que les aciers à outils trempés, les plastiques ou les alliages qui seraient endommagés par le processus CVD.

Conformité et Géométrie du Revêtement

La nature multidirectionnelle et gazeuse du CVD le rend exceptionnellement efficace pour revêtir des formes complexes et des surfaces internes de manière uniforme.

La limitation de la ligne de vue directe du PVD rend difficile le revêtement de géométries complexes. Les zones non directement exposées à la source de vapeur recevront peu ou pas de revêtement, créant des "ombres".

Épaisseur et Contrainte Réalisables

Bien que le PVD soit excellent pour les revêtements minces et durs, la construction de couches très épaisses peut entraîner des contraintes internes élevées, ce qui peut provoquer la fissuration ou le délaminage du revêtement.

Le CVD peut souvent produire des revêtements plus épais et moins contraints, car le processus de liaison chimique peut être plus stable sur de plus grandes profondeurs. Cela le rend adapté aux applications nécessitant une accumulation substantielle de matériau pour la corrosion ou les barrières thermiques.

Comprendre les Compromis

Aucune des deux technologies n'est universellement supérieure. Le bon choix dépend toujours de l'équilibre entre les exigences de l'application et les limitations du processus.

Le Compromis du CVD : Chaleur Élevée et Précurseurs Gazeux

L'inconvénient principal du CVD est sa température de fonctionnement élevée, qui restreint sévèrement les types de matériaux que l'on peut revêtir. Il peut également impliquer des gaz précurseurs complexes et parfois dangereux.

La Limitation du PVD : Formes Complexes et Uniformité

La nature en ligne de vue directe du PVD est sa principale contrainte. Obtenir une couverture uniforme sur des pièces complexes nécessite des montages sophistiqués et une rotation des composants, ce qui ajoute à la complexité et au coût.

Facteurs Environnementaux et de Sécurité

En règle générale, le PVD est considéré comme un processus plus respectueux de l'environnement. C'est un processus physique qui se déroule sous vide poussé, produisant très peu de déchets. Le CVD peut impliquer des sous-produits réactifs qui nécessitent une manipulation et une élimination soigneuses.

Faire le Bon Choix pour Votre Application

Oubliez la question de savoir lequel est "plus épais" et demandez plutôt quel processus correspond à votre matériau et à votre géométrie.

- Si votre objectif principal est de revêtir une pièce complexe avec des canaux internes ou des caractéristiques complexes : Le CVD est le seul moyen d'assurer une couche vraiment uniforme et conforme.

- Si votre objectif principal est d'appliquer un revêtement dur et résistant à l'usure sur un matériau sensible à la chaleur : Le PVD est presque certainement le choix correct et le plus sûr.

- Si votre objectif principal est de créer un film très mince et de haute pureté pour des applications optiques ou électroniques : Les deux processus peuvent fonctionner, mais le PVD offre souvent un contrôle plus fin dans la gamme sub-micrométrique.

- Si votre objectif principal est de construire une couche très épaisse pour une protection extrême contre la corrosion ou la chaleur : Les processus CVD spécialisés sont souvent mieux adaptés à cet objectif.

En fin de compte, le matériau, la géométrie et les propriétés de performance requises de votre application — et non une notion préconçue d'épaisseur — devraient guider votre décision.

Tableau Récapitulatif :

| Caractéristique | CVD (Déposition Chimique en Phase Vapeur) | PVD (Déposition Physique en Phase Vapeur) |

|---|---|---|

| Plage d'épaisseur typique | Nanomètres à plusieurs millimètres | 1 à 10 micromètres |

| Nature du processus | Réaction chimique | Déposition physique |

| Température | Élevée (450°C - 1000°C+) | Basse (< 450°C) |

| Conformité | Excellente (multidirectionnelle) | Ligne de vue directe |

| Idéal pour | Formes complexes, surfaces internes, revêtements épais | Matériaux sensibles à la chaleur, géométries simples, films minces |

Vous n'êtes toujours pas sûr si le CVD ou le PVD convient à votre projet ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour des applications de revêtement précises. Nos experts peuvent vous aider à naviguer dans les complexités des processus CVD et PVD pour garantir une performance optimale pour vos matériaux et géométries de composants spécifiques.

Laissez-nous vous aider à obtenir des résultats de revêtement supérieurs. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur