Oui, dans pratiquement toutes les applications industrielles, le recuit est effectué dans un four. Le processus exige un contrôle thermique précis que seul un four spécialisé peut fournir. Cet équipement n'est pas seulement un appareil de chauffage ; c'est un environnement conçu pour modifier systématiquement la microstructure interne d'un matériau afin d'obtenir des propriétés mécaniques spécifiques.

L'objectif principal de l'utilisation d'un four pour le recuit est d'exécuter un cycle thermique contrôlé. Cela implique de chauffer le matériau à une température spécifique, de le maintenir à cette température, puis de le refroidir à une vitesse calculée pour soulager les contraintes internes, augmenter la ductilité et affiner sa structure granulaire.

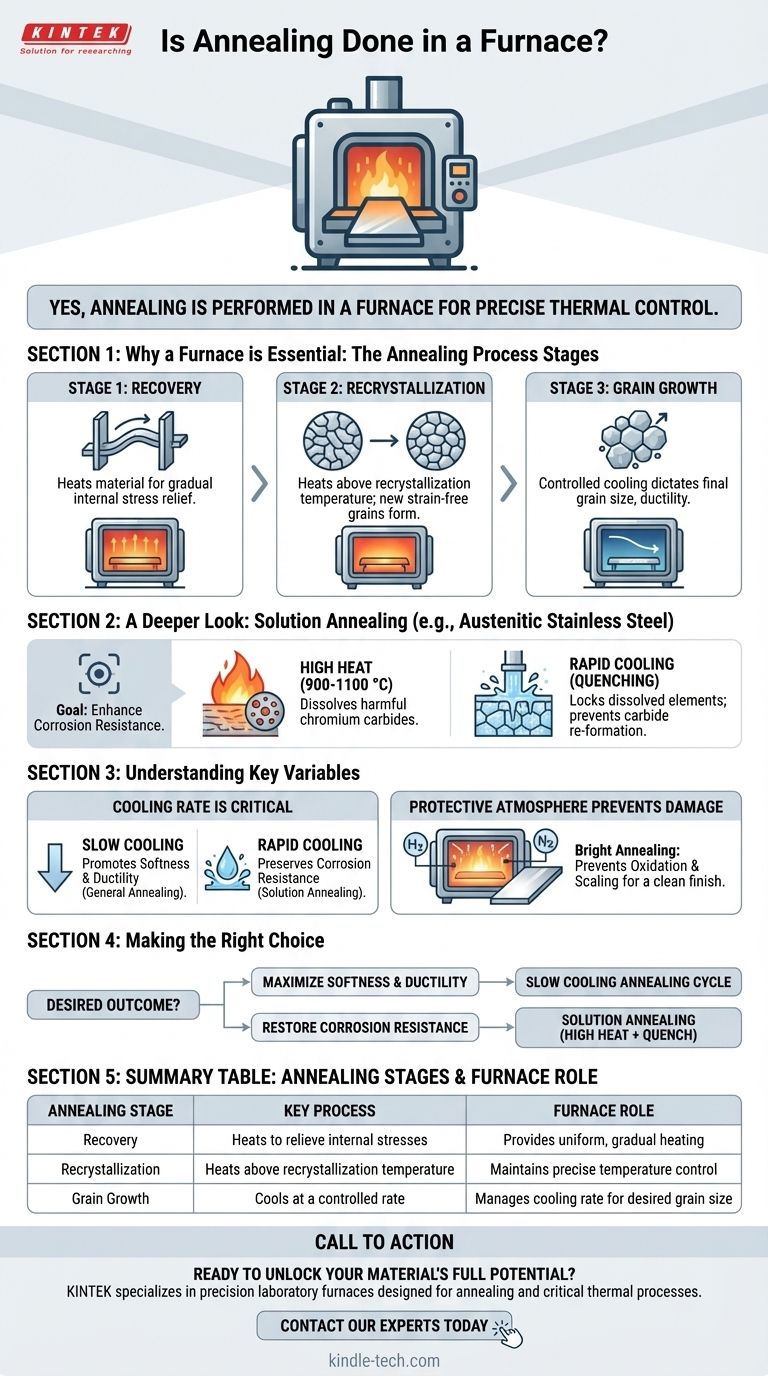

Pourquoi un four est essentiel pour le recuit

Le processus de recuit est une séquence de trois étapes métallurgiques distinctes, chacune nécessitant le contrôle précis de la température et l'environnement stable qu'un four fournit.

Étape 1 : Récupération

La première étape consiste à chauffer le matériau à l'intérieur du four. À mesure que la température augmente, le four permet un soulagement progressif et uniforme des contraintes internes qui peuvent avoir été induites lors des processus de fabrication antérieurs comme le pliage, l'usinage ou l'écrouissage.

Étape 2 : Recristallisation

Ensuite, le four chauffe le matériau au-dessus de sa température de recristallisation mais le maintient en toute sécurité en dessous de son point de fusion. À cette température critique, de nouveaux grains sans contrainte commencent à se former au sein de la structure du matériau, remplaçant efficacement les grains déformés qui contenaient les contraintes internes.

Étape 3 : Croissance des grains

Au cours de la dernière étape, le matériau est refroidi. La vitesse de refroidissement, qui est soigneusement gérée par le système de contrôle du four, dicte la taille finale des nouveaux grains. Un processus de refroidissement lent permet aux grains nouvellement formés de croître, ce qui donne un produit final plus doux, plus ductile et plus malléable.

Un regard plus approfondi : le recuit de mise en solution

Alors que le recuit général vise à adoucir un matériau, il existe des versions spécialisées pour différents alliages et objectifs. Le recuit de mise en solution est une variante critique utilisée principalement pour les aciers inoxydables austénitiques (par exemple, série 300).

L'objectif : Améliorer la résistance à la corrosion

Pour ces aciers spécifiques, l'objectif principal n'est pas seulement l'adoucissement mais aussi la maximisation de la résistance à la corrosion. Le processus dissout les carbures de chrome nocifs qui peuvent s'être précipités dans le matériau, restaurant ainsi ses qualités protectrices.

Le processus : Chaleur élevée et refroidissement rapide

Le recuit de mise en solution est effectué à des températures très élevées, généralement entre 900 °C et 1100 °C. Contrairement au recuit traditionnel, ce processus est suivi d'un refroidissement rapide, ou trempe, souvent dans l'eau. Cette chute soudaine de température fixe les éléments dissous en place et empêche la reformation des carbures nocifs.

Comprendre les variables clés

L'obtention du résultat souhaité avec le recuit dépend entièrement du contrôle des variables du processus. Une mauvaise gestion peut entraîner des propriétés indésirables.

La vitesse de refroidissement est critique

La vitesse de refroidissement est sans doute le facteur le plus critique. Un refroidissement lent favorise la douceur et la ductilité dans le recuit général. En revanche, un refroidissement rapide (trempe) est essentiel pour le recuit de mise en solution afin de préserver la structure résistante à la corrosion des aciers inoxydables austénitiques.

L'atmosphère protectrice prévient les dommages

De nombreux processus de recuit de haute qualité, tels que le recuit brillant, sont effectués dans un four rempli d'une atmosphère protectrice (par exemple, hydrogène ou azote). Cette atmosphère contrôlée empêche la surface métallique chaude de s'oxyder ou de s'écailler, ce qui donne une finition propre et brillante qui ne nécessite aucun nettoyage ultérieur.

Le risque d'une température incorrecte

Chauffer le matériau trop longtemps ou à une température trop élevée peut provoquer une croissance excessive des grains. Bien que le matériau soit très doux, cette structure granulaire trop grande peut réduire considérablement sa résistance et sa ténacité, ce qui est souvent un compromis indésirable.

Faire le bon choix pour votre objectif

Le cycle de recuit spécifique que vous utilisez doit être adapté à votre matériau et à votre résultat souhaité.

- Si votre objectif principal est de maximiser la douceur et la ductilité : Utilisez un cycle de recuit traditionnel avec une vitesse de refroidissement lente et contrôlée à l'intérieur du four pour permettre l'affinage et la croissance des grains.

- Si votre objectif principal est de restaurer la résistance à la corrosion de l'acier inoxydable austénitique : Utilisez un processus de recuit de mise en solution, qui implique une chaleur élevée suivie d'une trempe rapide pour fixer les carbures en solution.

En fin de compte, la maîtrise du processus de recuit en four est fondamentale pour libérer tout le potentiel d'ingénierie d'un matériau.

Tableau récapitulatif :

| Étape de recuit | Processus clé | Rôle du four |

|---|---|---|

| Récupération | Chauffe le matériau pour soulager les contraintes internes | Fournit un chauffage uniforme et progressif |

| Recristallisation | Chauffe au-dessus de la température de recristallisation | Maintient un contrôle précis de la température |

| Croissance des grains | Refroidit le matériau à une vitesse contrôlée | Gère la vitesse de refroidissement pour la taille de grain souhaitée |

Prêt à libérer tout le potentiel de votre matériau ? KINTEK est spécialisé dans les fours de laboratoire de précision conçus pour le recuit et d'autres processus thermiques critiques. Que vous ayez besoin d'améliorer la ductilité, de restaurer la résistance à la corrosion ou d'obtenir des propriétés matérielles spécifiques, notre équipement assure le contrôle thermique précis que votre recherche exige. Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins de laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four tubulaire de laboratoire en quartz Four de chauffage tubulaire RTP

Les gens demandent aussi

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Qu'est-ce que le traitement sous vide à basse température ? Un guide pour un traitement thermique de précision sans oxydation