Non, le recuit est un processus de traitement thermique fondamental appliqué à une vaste gamme de matériaux, pas seulement à l'acier. Bien qu'il soit le plus souvent associé à l'acier et à ses alliages, d'autres métaux comme le cuivre, l'aluminium et le laiton sont fréquemment recuits pour améliorer leurs propriétés. Le processus est également utilisé pour des matériaux tels que le verre et même certains polymères.

L'objectif principal du recuit n'est pas lié à un matériau spécifique, mais à un objectif spécifique : soulager les contraintes internes et augmenter la ductilité. Le processus est simplement adapté à la température de recristallisation et aux propriétés uniques de chaque matériau.

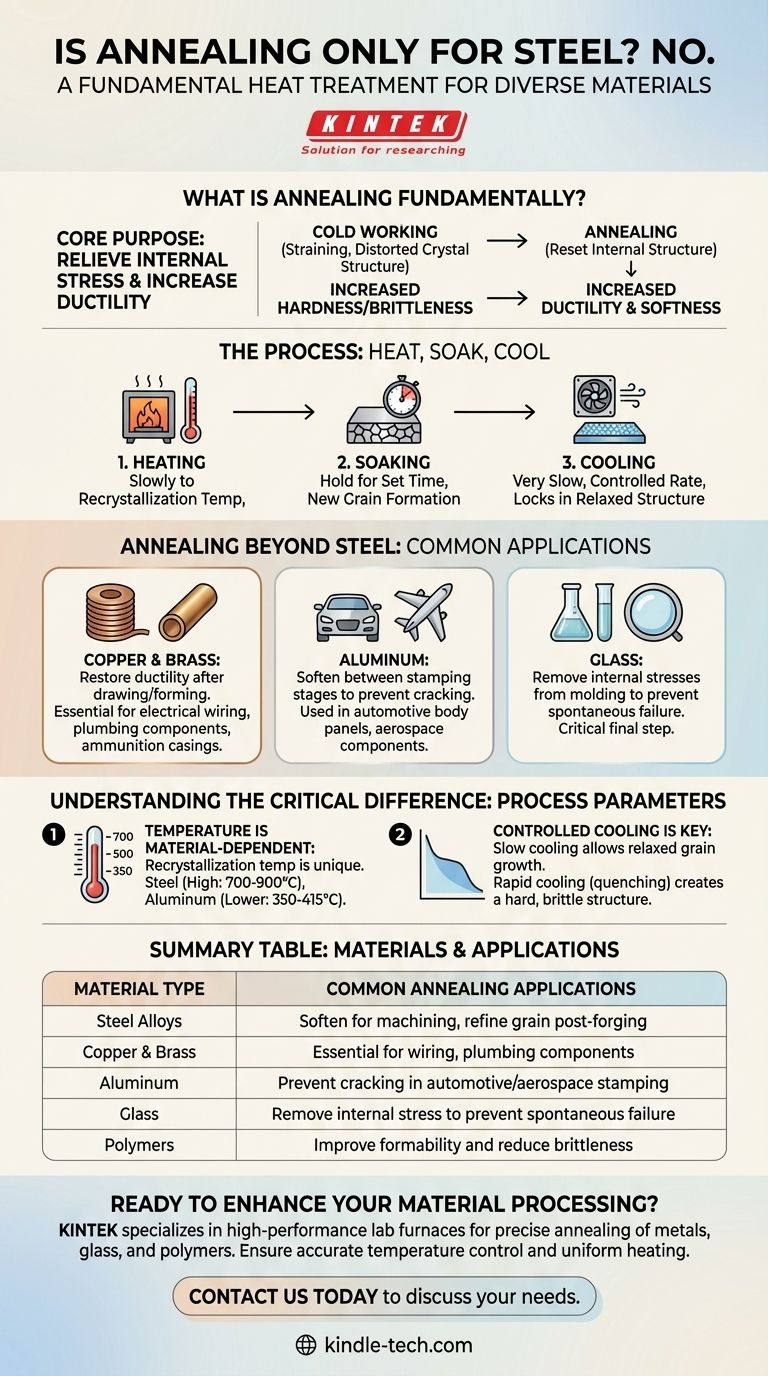

Qu'est-ce que le recuit fondamentalement ?

Pour comprendre pourquoi le recuit est si polyvalent, vous devez d'abord comprendre son objectif principal. C'est un processus conçu pour « réinitialiser » la structure interne d'un matériau, le rendant plus doux et plus facile à travailler.

L'objectif : Soulager les contraintes internes

Lorsqu'un métal est plié, étiré, estampé ou martelé (un processus connu sous le nom de travail à froid), sa structure cristalline interne devient tendue et déformée. Cela rend le matériau plus dur et plus cassant, augmentant le risque de fissuration lors des opérations de formage ultérieures.

Le processus : Chauffer, maintenir, refroidir

Le recuit inverse cela en faisant passer le matériau par trois étapes distinctes :

- Chauffage : Le matériau est lentement chauffé jusqu'à un point spécifique appelé sa température de recristallisation.

- Maintien : Il est maintenu à cette température pendant un laps de temps défini, permettant la formation de nouveaux grains sans contrainte dans la microstructure du matériau.

- Refroidissement : Il est ensuite refroidi à une vitesse très lente et contrôlée pour garantir que la structure détendue et ductile est fixée.

Le résultat : Augmentation de la ductilité

Le résultat principal du recuit est une augmentation significative de la ductilité (la capacité à être déformé sans fracture) et une réduction de la dureté. Cela rend le matériau prêt pour les étapes de fabrication ultérieures.

Le recuit au-delà de l'acier : Applications courantes

Les principes du recuit sont appliqués partout où les contraintes internes doivent être éliminées et la formabilité restaurée.

Recuit du cuivre et du laiton

Le cuivre et ses alliages, comme le laiton, durcissent très rapidement par le travail. Le recuit est essentiel dans la fabrication de composants de plomberie, de câblage électrique et de douilles de munitions, où le métal est étiré ou formé dans sa forme finale en plusieurs étapes.

Recuit de l'aluminium

Dans les industries automobile et aérospatiale, les tôles d'aluminium sont estampées en panneaux de carrosserie ou en composants structurels complexes. Le recuit est effectué entre les étapes d'emboutissage pour adoucir l'aluminium, l'empêchant de se déchirer ou de se fissurer lorsqu'il est forcé dans la matrice.

Recuit du verre

Même les matériaux non cristallins comme le verre sont recuits. Après avoir été moulé, le verre refroidit à des vitesses différentes, créant d'énormes contraintes internes. Le processus de recuit implique de réchauffer le verre et de le refroidir très lentement pendant des heures ou des jours pour éliminer ces contraintes, qui, autrement, le feraient se briser spontanément.

Comprendre la différence critique : Paramètres du processus

Bien que le principe du recuit soit universel, son exécution est hautement spécifique au matériau. Vous ne pouvez pas recuire du cuivre en utilisant une procédure destinée à l'acier.

La température dépend du matériau

La température de recristallisation est unique à chaque matériau. L'acier est recuit à des températures très élevées (souvent 700-900°C / 1300-1650°F), tandis que l'aluminium est recuit à des températures beaucoup plus basses (environ 350-415°C / 660-780°F). Utiliser la mauvaise température n'aura aucun effet ou, dans le pire des cas, fera fondre le matériau.

Le refroidissement contrôlé est essentiel

La vitesse de refroidissement lente est ce qui définit le recuit. Si un matériau comme l'acier était refroidi rapidement (trempé), il produirait un résultat très différent : une structure beaucoup plus dure et plus cassante. Le refroidissement contrôlé est ce qui permet aux grains internes du matériau de croître dans un état détendu et à faible contrainte.

Faire le bon choix pour votre matériau

La décision de recuire dépend entièrement du matériau que vous utilisez et de son état.

- Si votre objectif principal concerne les alliages d'acier : Le recuit est utilisé pour adoucir le matériau en vue de l'usinage après durcissement ou pour affiner la structure du grain après un processus tel que le forgeage.

- Si votre objectif principal concerne les métaux non ferreux comme le cuivre ou l'aluminium : Le recuit est une étape intermédiaire essentielle pour restaurer la ductilité après le travail à froid, permettant un étirage, un estampage ou un formage ultérieur.

- Si votre objectif principal est d'éviter la défaillance de matériaux comme le verre : Le recuit est une étape finale critique pour éliminer les contraintes internes dues à la fabrication qui, autrement, entraîneraient une défaillance catastrophique.

En fin de compte, le recuit est un outil polyvalent en science des matériaux, défini non pas par le matériau auquel il est appliqué, mais par l'objectif de rendre un matériau plus doux et plus malléable.

Tableau récapitulatif :

| Type de matériau | Applications de recuit courantes |

|---|---|

| Alliages d'acier | Adoucir pour l'usinage, affiner le grain après forgeage |

| Cuivre et laiton | Essentiel pour le câblage électrique, les composants de plomberie |

| Aluminium | Prévenir la fissuration lors de l'emboutissage automobile/aérospatial |

| Verre | Éliminer les contraintes internes pour prévenir la rupture spontanée |

| Polymères | Améliorer la formabilité et réduire la fragilité |

Prêt à améliorer votre traitement des matériaux grâce à un traitement thermique précis ?

KINTEK se spécialise dans la fourniture de fours de laboratoire haute performance et d'équipements adaptés au recuit d'une large gamme de matériaux. Que vous travailliez avec des métaux, du verre ou des polymères, nos solutions garantissent un contrôle précis de la température et un chauffage uniforme pour des résultats optimaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à obtenir des propriétés matérielles supérieures et à rationaliser votre processus de production.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Combien de temps dure un cycle de traitement thermique sous vide ? Cela dépend de votre matériau et de la taille de la pièce

- Quel rôle le système de vide joue-t-il dans la production d'alliages CuCr50 ? Obtenir une densité élevée et une pureté supérieure

- Pourquoi les éponges d'alliage zirconium-niobium doivent-elles subir un traitement thermique sous vide ? Maîtriser la clé de la production d'alliages de haute pureté

- À quoi sert un four à haute température ? Transformer les matériaux avec une chaleur de précision

- Qu'est-ce que le durcissement sous vide ? Obtenez une dureté supérieure avec un état de surface impeccable

- Comment l'utilisation accrue de la pyrolyse pourrait-elle affecter l'environnement ? Débloquer une économie circulaire ou risquer la pollution

- Qu'est-ce que la méthode de pyrolyse sous vide ? Maximiser le rendement en liquide grâce à un contrôle précis du processus

- Pourquoi un système de pompe à diffusion à vide poussé est-il essentiel pour les expériences sur les phases MAX et les bains fondus de Cu-Al ? Assurer des interactions pures