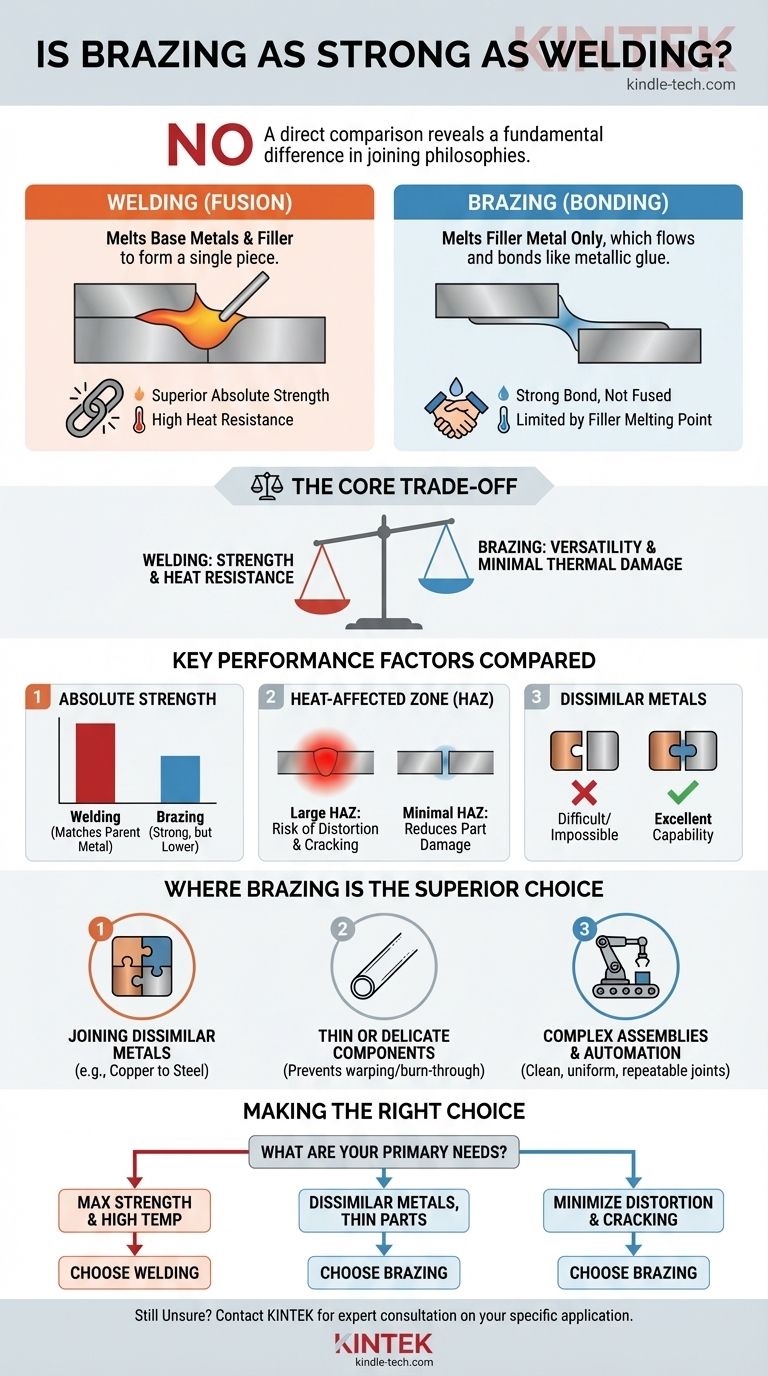

En comparaison directe, non, le brasage n'est pas aussi solide que le soudage. Un joint soudé est fondamentalement plus solide car il implique la fusion des métaux de base eux-mêmes, souvent avec un matériau d'apport compatible, pour former une seule pièce continue. Le brasage, en revanche, assemble les métaux en faisant fondre un métal d'apport qui s'écoule entre les pièces sans faire fondre les matériaux de base, créant une liaison solide mais pas une structure fusionnée.

La décision fondamentale entre le soudage et le brasage est un compromis. Le soudage offre une résistance absolue et une résistance à la chaleur supérieures, tandis que le brasage offre une plus grande polyvalence pour l'assemblage de métaux dissemblables et la minimisation des dommages thermiques aux matériaux parents.

La différence fondamentale : Fusion vs Liaison

Pour comprendre la différence de résistance, vous devez d'abord comprendre le mécanisme central de chaque processus. Ce ne sont pas deux versions de la même chose ; ce sont des philosophies d'assemblage entièrement différentes.

Comment le soudage atteint la résistance

Le soudage fonctionne par fusion. Il fait fondre les bords des métaux de base, créant un bain de fusion qui est souvent mélangé avec une baguette d'apport fondue. Lorsque ce bain refroidit et se solidifie, les pièces d'origine et le métal d'apport sont devenus une seule pièce de métal homogène. Cette continuité est la source de sa force exceptionnelle.

Comment le brasage crée une liaison

Le brasage fonctionne par action capillaire et liaison métallurgique. Le processus chauffe les métaux de base à une température suffisamment élevée pour faire fondre un métal d'apport, mais en dessous du point de fusion des métaux de base. Ce métal d'apport fondu est aspiré dans le joint ajusté, où il adhère aux surfaces des métaux de base et se solidifie, agissant comme une puissante colle métallique.

Comparaison de la résistance et des performances

Bien que le soudage l'emporte sur la résistance à la traction brute, ce n'est pas le seul facteur qui définit un joint réussi. L'impact du processus sur les matériaux assemblés est tout aussi critique.

Résistance absolue

Pour un joint donné, une soudure correctement exécutée sera presque toujours plus solide qu'un brasage. La structure de grain fusionnée et continue d'une soudure peut égaler ou même dépasser la résistance du métal parent d'origine.

Résistance à la chaleur

Les joints soudés sont beaucoup plus résistants aux températures élevées. Un joint brasé échouera si la température d'application approche le point de fusion de son métal d'apport, qui est par définition beaucoup plus bas que le point de fusion des métaux de base.

La zone affectée thermiquement (ZAT)

C'est une distinction cruciale. La chaleur intense et localisée du soudage crée une zone affectée thermiquement (ZAT) autour du joint. Cette zone de métal de base ne fond pas, mais ses propriétés métallurgiques peuvent être altérées négativement, ce qui peut entraîner une fragilité ou une fissuration.

Le brasage utilise des températures globales nettement plus basses. Cela minimise la taille et l'impact de la ZAT, réduisant le risque de distorsion thermique, de déformation ou de dommages métallurgiques aux matériaux parents. Ceci est particulièrement important pour des matériaux comme la fonte.

Quand le brasage est le choix supérieur

Les limites du soudage créent des scénarios clairs où le brasage n'est pas seulement une alternative, mais la solution optimale.

Assemblage de métaux dissemblables

Le brasage excelle dans l'assemblage de différents types de métaux, tels que le cuivre à l'acier ou l'aluminium au laiton. Tenter de souder la plupart des métaux dissemblables est métallurgiquement impossible, car leurs différents points de fusion, taux de dilatation thermique et composition entraîneraient un joint extrêmement faible et cassant.

Composants minces ou délicats

La chaleur plus faible et le profil thermique doux du brasage le rendent idéal pour l'assemblage de tubes à paroi mince ou de pièces délicates. Le soudage déformerait, tordrait ou même brûlerait facilement de tels matériaux.

Assemblages complexes et automatisation

Le brasage produit des joints propres et uniformes qui nécessitent généralement peu ou pas de finition. Des processus comme le brasage sous vide peuvent créer des joints de très haute qualité, sans impuretés, rendant la méthode hautement reproductible et adaptée à la production automatisée à grand volume.

Faire le bon choix pour votre application

Choisir entre le brasage et le soudage nécessite de regarder au-delà d'un simple tableau de résistance et d'analyser les exigences spécifiques de votre projet.

- Si votre objectif principal est une résistance maximale du joint et des performances à haute température : Le soudage est le bon choix, car la fusion des métaux de base crée la connexion la plus robuste et la plus résistante à la chaleur.

- Si votre objectif principal est l'assemblage de métaux dissemblables, de tubes à paroi mince ou de composants délicats : Le brasage est la méthode supérieure, car son apport de chaleur plus faible prévient les dommages et permet l'assemblage de matériaux autrement incompatibles.

- Si votre objectif principal est de minimiser la distorsion des pièces et le risque de fissuration dans le métal de base : Le brasage offre un avantage significatif grâce à sa zone affectée thermiquement beaucoup plus petite et moins sévère.

En fin de compte, choisir le bon processus signifie définir ce que "suffisamment solide" signifie pour votre application spécifique et vos contraintes matérielles.

Tableau récapitulatif :

| Caractéristique | Soudage | Brasage |

|---|---|---|

| Résistance du joint | Supérieure (fusionne les métaux de base) | Solide, mais inférieure au soudage |

| Résistance à la chaleur | Élevée (correspond au métal de base) | Limitée par le point de fusion du métal d'apport |

| Zone affectée thermiquement (ZAT) | Grande, peut provoquer des déformations/fissures | Minimale, réduit les dommages aux pièces |

| Métaux dissemblables | Difficile ou impossible | Capacité excellente |

| Idéal pour | Sections épaisses, résistance max, hautes températures | Pièces minces/délicates, métaux dissemblables, automatisation |

Toujours incertain quant au processus le mieux adapté à votre équipement ou à vos composants de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des bonnes solutions pour vos défis de laboratoire et de fabrication. Que votre projet nécessite la force brute du soudage ou la précision et la polyvalence du brasage, notre expertise en assemblage de matériaux peut vous aider à obtenir des résultats optimaux tout en protégeant l'intégrité de vos matériaux.

Laissez nos spécialistes vous guider vers la méthode d'assemblage la plus efficace et la plus fiable pour votre application spécifique. Contactez KINTEK dès aujourd'hui pour une consultation d'expert !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables