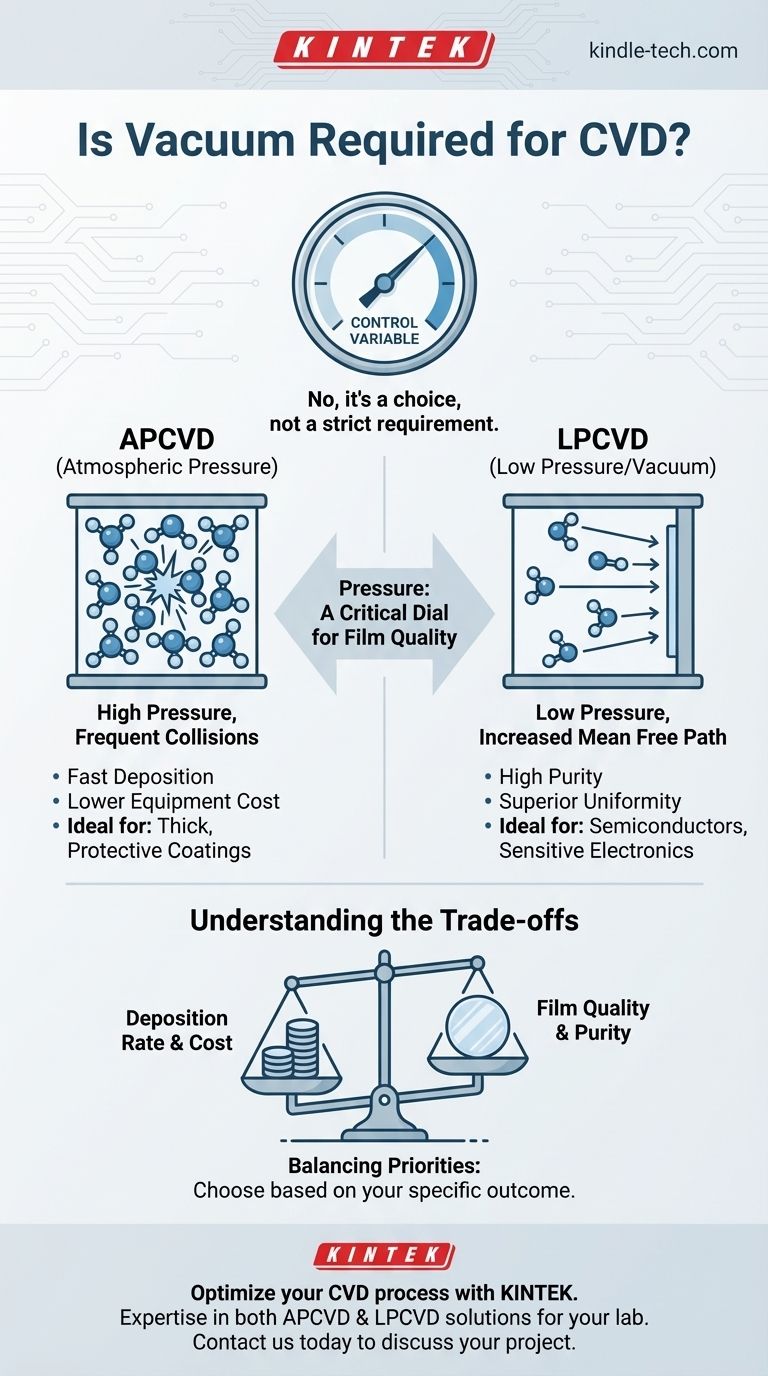

Non, le vide n'est pas une exigence stricte pour tous les procédés de dépôt chimique en phase vapeur (CVD). Bien que de nombreuses applications CVD avancées fonctionnent sous des conditions de basse pression (vide) pour atteindre une grande pureté, cette technique peut également être réalisée à pression atmosphérique standard. Le choix de la pression est un paramètre de processus critique qui influence directement la qualité et les propriétés du matériau final.

Le point essentiel à retenir est que la pression de fonctionnement en CVD n'est pas une simple exigence, mais une variable de contrôle fondamentale. La décision d'utiliser un vide est un compromis stratégique entre la vitesse de dépôt et la pureté, l'uniformité et la conformité ultimes du film déposé.

Pourquoi la pression est une variable critique en CVD

Le dépôt chimique en phase vapeur est fondamentalement un processus de chimie et de transport. Un gaz précurseur est introduit dans une chambre où il réagit sur un substrat chauffé pour former un film solide. La pression à l'intérieur de cette chambre dicte le comportement des molécules de gaz, ce qui définit à son tour la qualité du film.

Le rôle du CVD à pression atmosphérique (APCVD)

Dans sa forme la plus simple, le CVD peut être effectué dans une chambre à pression atmosphérique normale. Cette méthode est connue sous le nom d'APCVD.

À cette pression plus élevée, les molécules de gaz sont densément regroupées et entrent fréquemment en collision. Cela conduit à un taux de dépôt très élevé, rendant le processus rapide et efficace pour certaines applications.

L'avantage du CVD à basse pression (LPCVD)

Pour obtenir plus de contrôle, la pression dans la chambre est souvent réduite, créant un vide partiel. Ceci est connu sous le nom de CVD à basse pression (LPCVD).

La réduction de la pression augmente le libre parcours moyen — la distance moyenne parcourue par une molécule de gaz avant de heurter une autre. Ce simple changement a des effets profonds.

Avec moins de collisions en phase gazeuse, les molécules précurseurs sont plus susceptibles de voyager sans être perturbées jusqu'au substrat chauffé. La réaction chimique est donc dominée par ce qui se passe à la surface, et non dans l'espace au-dessus d'elle.

L'impact sur la qualité du film

Ce passage de réactions dominées par la phase gazeuse à des réactions dominées par la surface est essentiel pour la qualité.

Les procédés LPCVD réduisent considérablement le risque que des particules indésirables se forment dans le gaz et tombent sur le substrat, ce qui créerait des défauts. Il en résulte un film d'une pureté supérieure et d'une uniformité exceptionnelle sur l'ensemble du substrat, ce qui explique pourquoi il est courant dans l'industrie des semi-conducteurs.

Comprendre les compromis

Le choix de la pression de fonctionnement pour un procédé CVD implique d'équilibrer des priorités concurrentes. Il n'existe pas de méthode unique « idéale » ; le choix optimal dépend entièrement des exigences de l'application.

Taux de dépôt par rapport à la qualité du film

C'est le principal compromis.

L'APCVD offre un taux de dépôt beaucoup plus rapide, ce qui le rend idéal pour appliquer des revêtements protecteurs épais où des imperfections mineures ne sont pas critiques.

Le LPCVD, bien que plus lent, produit les films exceptionnellement purs et uniformes requis pour l'électronique haute performance et d'autres composants sensibles.

Complexité et coût de l'équipement

La simplicité est un avantage majeur de l'APCVD. Les systèmes ne nécessitent pas de pompes à vide, de chambres et de manomètres coûteux et complexes.

L'introduction d'exigences de vide pour le LPCVD augmente considérablement le coût et la complexité de l'équipement. Cela comprend l'investissement initial ainsi que l'entretien courant.

Température du processus

Les références notent que le CVD est un processus à haute température, dépassant souvent 800°C. Bien que la pression et la température soient toutes deux des variables critiques, l'utilisation d'un environnement à basse pression peut offrir une fenêtre de traitement plus large et plus contrôlée pour obtenir des propriétés de film spécifiques.

Faire le bon choix pour votre objectif

La sélection de l'environnement de pression CVD approprié dépend de la définition de votre résultat le plus important.

- Si votre objectif principal est le dépôt à haute vitesse et un coût d'équipement réduit : Le CVD à pression atmosphérique (APCVD) est souvent le choix le plus approprié et le plus économique.

- Si votre objectif principal est de produire des films hautement purs, uniformes et conformes pour des applications sensibles : Un procédé CVD à basse pression ou basé sur le vide est nécessaire pour atteindre la qualité requise.

En fin de compte, la pression en CVD n'est pas un interrupteur marche/arrêt, mais un cadran critique utilisé pour ajuster finement le processus en fonction de votre matériau spécifique et de vos exigences de performance.

Tableau récapitulatif :

| Type de CVD | Plage de pression | Avantages clés | Applications idéales |

|---|---|---|---|

| APCVD | Atmosphérique | Dépôt rapide, coût d'équipement réduit | Revêtements protecteurs épais |

| LPCVD | Basse (Vide) | Haute pureté, uniformité supérieure | Semi-conducteurs, électronique sensible |

Prêt à optimiser votre processus CVD ? Que vous ayez besoin du dépôt à haute vitesse de l'APCVD ou des films ultra-purs du LPCVD, KINTEK possède l'expertise et l'équipement pour répondre aux exigences spécifiques de votre laboratoire. Notre équipe est spécialisée dans les équipements et consommables de laboratoire, garantissant que vous obtenez la bonne solution pour vos défis en science des matériaux. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment nous pouvons améliorer vos résultats de recherche !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore