À la base, un four à induction est un outil spécialisé pour la fusion des métaux, la fabrication d'alliages de haute pureté et l'exécution de traitements thermiques précis. Ses applications vont de la fusion de métaux courants comme l'acier, l'aluminium et le cuivre à la production de superalliages pour l'industrie aérospatiale et à la réalisation de processus comme le recuit, le brasage et le frettage.

L'avantage fondamental d'un four à induction réside dans sa méthode : il utilise une induction électromagnétique sans contact pour générer une chaleur propre, contenue et hautement contrôlable directement à l'intérieur du métal lui-même, assurant l'uniformité et minimisant la contamination.

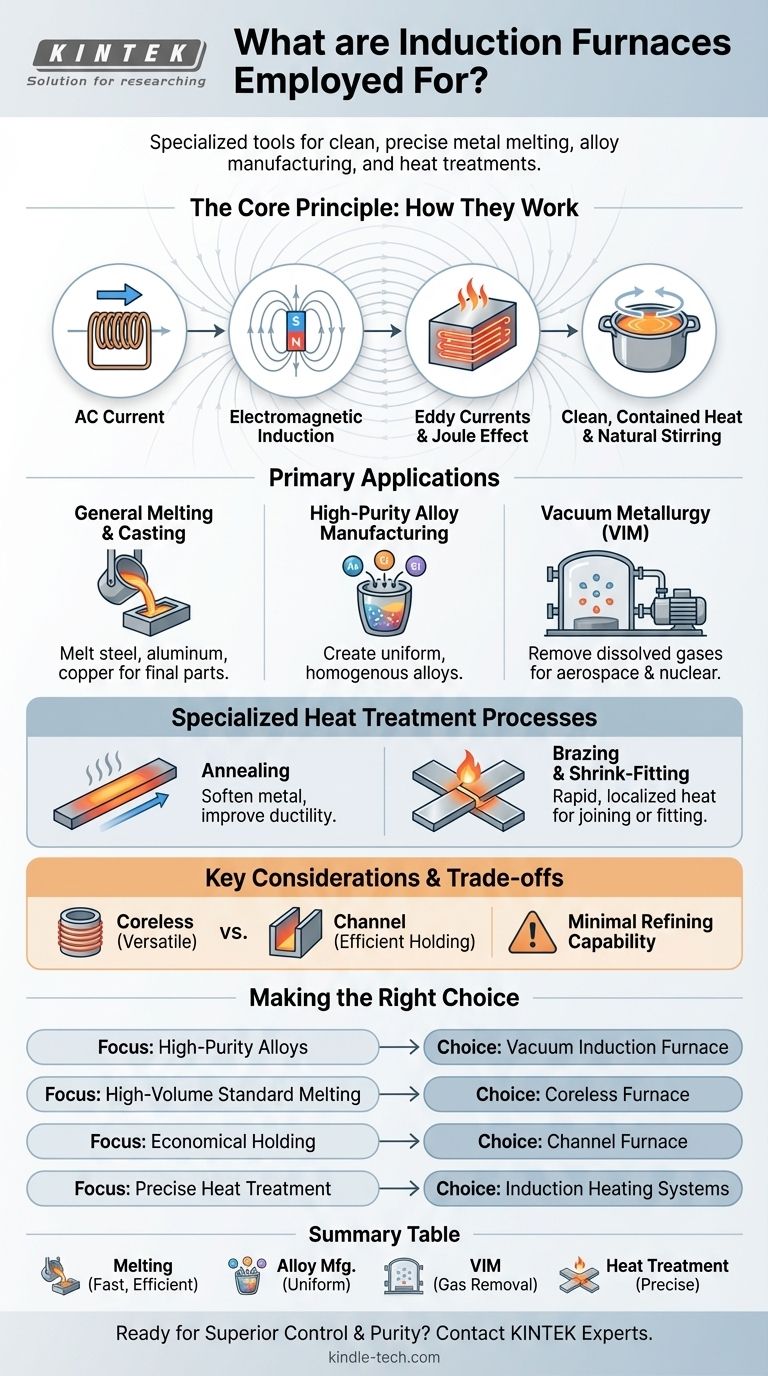

Le principe de base : Comment fonctionnent les fours à induction

Pour comprendre pourquoi les fours à induction sont si largement utilisés, vous devez d'abord comprendre la physique propre et efficace qui sous-tend leur fonctionnement.

Induction électromagnétique

Un four à induction utilise une bobine parcourue par un courant alternatif puissant pour créer un champ magnétique fort et rapidement changeant. Lorsqu'un matériau conducteur, comme le métal, est placé dans ce champ, des courants électriques — connus sous le nom de courants de Foucault — sont induits à circuler à l'intérieur de celui-ci.

L'effet Joule

Ces courants de Foucault induits circulent contre la résistance électrique naturelle du métal. Cette résistance convertit l'énergie électrique en chaleur, un phénomène connu sous le nom d'effet Joule. Parce que la chaleur est générée à l'intérieur du matériau, le processus est incroyablement efficace et rapide.

Action d'agitation naturelle

Les champs magnétiques intenses créent également une action d'agitation au sein du métal en fusion. Cette circulation constante et douce est essentielle pour la fabrication d'alliages, car elle assure que tous les éléments sont mélangés en profondeur pour un produit final complètement uniforme et homogène.

Applications principales dans le traitement des métaux

La méthode de chauffage unique des fours à induction les rend indispensables pour les applications où la pureté, la cohérence et le contrôle sont primordiaux.

Fusion et coulée générales

L'application la plus courante est simplement la fusion des métaux. Les fours sont utilisés pour fondre tout, de l'acier et du fer à l'aluminium, au cuivre et aux métaux précieux. Une fois fondu, le métal liquide est versé dans un moule pour créer une pièce moulée finale.

Fabrication d'alliages de haute pureté

L'action d'agitation inhérente et l'environnement contrôlé font des fours à induction le choix idéal pour la création d'alliages haute performance. Le processus assure une composition précise et une uniformité optimale sans introduire d'impuretés provenant des sous-produits de combustion.

Métallurgie sous vide

Pour les applications les plus exigeantes, un four à induction sous vide (VIM) est utilisé. En faisant fondre le métal sous vide, les producteurs peuvent éliminer les gaz dissous comme l'oxygène et l'azote. Ceci est essentiel pour créer les aciers spéciaux et les superalliages requis pour les composants aérospatiaux, de missiles et d'énergie atomique.

Processus de traitement thermique spécialisés

Au-delà de la fusion, le chauffage par induction est utilisé pour modifier les propriétés physiques des métaux solides avec une précision exceptionnelle.

Recuit

Le recuit est un processus qui adoucit un métal, augmente sa ductilité et réduit les contraintes internes. Un four à induction chauffe le matériau à une température spécifique et le laisse refroidir lentement, affinant sa structure cristalline pour une meilleure ouvrabilité.

Brasage et frettage

La technologie d'induction peut fournir une chaleur rapide et localisée. Cela la rend parfaite pour le brasage, où deux pièces de métal sont jointes par un métal d'apport, et le frettage, où un composant est chauffé pour le dilater avant d'être monté sur une autre pièce.

Comprendre les compromis et les types de fours

Bien que puissants, les fours à induction ne sont pas une solution universelle. Comprendre leurs types et leurs limites est essentiel pour les utiliser efficacement.

Fours sans noyau vs. à canal

Les deux conceptions principales sont les fours sans noyau et à canal. Les fours sans noyau sont polyvalents et largement utilisés pour la fusion d'une variété de métaux. Les fours à canal sont plus écoénergétiques pour maintenir le métal en fusion à température ou pour fondre des alliages à basse température.

Une limitation clé : Raffinage minimal

Un four à induction est un appareil de fusion, pas de raffinage. Il fait un excellent travail de fusion propre du matériau de charge, mais il offre très peu de capacité à éliminer les impuretés qui étaient présentes dans la ferraille initiale ou la matière première.

Gestion stratégique de l'énergie

Étant donné que les fours à induction consomment une puissance importante, les installations utilisent souvent différents types de manière stratégique. Par exemple, un four sans noyau peut être utilisé pour la fusion pendant les heures creuses, le métal en fusion étant ensuite transféré vers un four à canal très efficace pour être maintenu en attente d'utilisation pendant les heures de pointe de production, évitant ainsi les frais élevés de demande d'électricité.

Faire le bon choix pour votre objectif

La meilleure approche dépend entièrement du résultat souhaité.

- Si votre objectif principal est des alliages uniformes de haute pureté pour des applications critiques : Un four à induction sous vide est le choix définitif pour sa capacité à contrôler l'atmosphère et à assurer la pureté de la composition.

- Si votre objectif principal est la fusion à grand volume de métaux standard : Un four à induction sans noyau offre la flexibilité et la puissance nécessaires pour une large gamme de métaux courants comme l'acier et le fer.

- Si votre objectif principal est de maintenir le métal en fusion de manière économique : Un four à induction à canal offre la plus grande efficacité énergétique pour maintenir la température sur de longues périodes.

- Si votre objectif principal est un traitement thermique précis et localisé : Les systèmes de chauffage par induction conçus pour des tâches comme le recuit ou le brasage offrent une vitesse et un contrôle inégalés.

En fin de compte, le four à induction est une pierre angulaire de la métallurgie moderne car il offre un niveau de contrôle sur la chaleur et la pureté des matériaux qui est tout simplement inaccessible avec les méthodes plus anciennes basées sur la combustion.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Fusion et coulée générales | Fusion rapide et efficace de l'acier, de l'aluminium, du cuivre, etc. |

| Fabrication d'alliages de haute pureté | Composition uniforme et contamination minimale. |

| Métallurgie sous vide (VIM) | Élimine les gaz dissous pour les alliages aérospatiaux et nucléaires. |

| Traitement thermique (Recuit, Brasage) | Chauffage précis et localisé pour des propriétés matérielles améliorées. |

Prêt à atteindre un contrôle et une pureté supérieurs dans votre traitement des métaux ?

Que vous fondiez des alliages de haute pureté, effectuiez des traitements thermiques précis ou ayez besoin d'une solution de maintien efficace, l'expertise de KINTEK en technologie de fours de laboratoire et industriels peut vous fournir l'équipement adapté à vos objectifs spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de fours à induction peuvent améliorer l'efficacité de votre laboratoire ou de votre production.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore