En bref, les trois étapes du traitement thermique sont le chauffage, le maintien en température et le refroidissement. Ce processus fondamental ne consiste pas simplement à modifier la température d'un métal ; c'est une méthode précise pour manipuler sa structure cristalline interne afin d'obtenir des propriétés mécaniques spécifiques et souhaitables comme la dureté ou la ductilité.

Le principe fondamental du traitement thermique est que la manière dont vous chauffez, maintenez en température et refroidissez un métal est tout aussi importante que les températures que vous atteignez. Chaque étape a un but distinct dans la transformation de la microstructure interne du matériau pour atteindre un résultat d'ingénierie souhaité.

L'objectif du traitement thermique : un changement de l'intérieur

Avant d'examiner les étapes, il est essentiel de comprendre l'objectif. Le traitement thermique est utilisé pour modifier intentionnellement les propriétés physiques et mécaniques d'un matériau sans en changer la forme.

En contrôlant la température et le temps, vous contrôlez l'arrangement des atomes au sein du réseau cristallin du métal. Cette transformation interne vous permet de rendre une pièce d'acier plus dure, plus ductile ou plus résistante à l'usure.

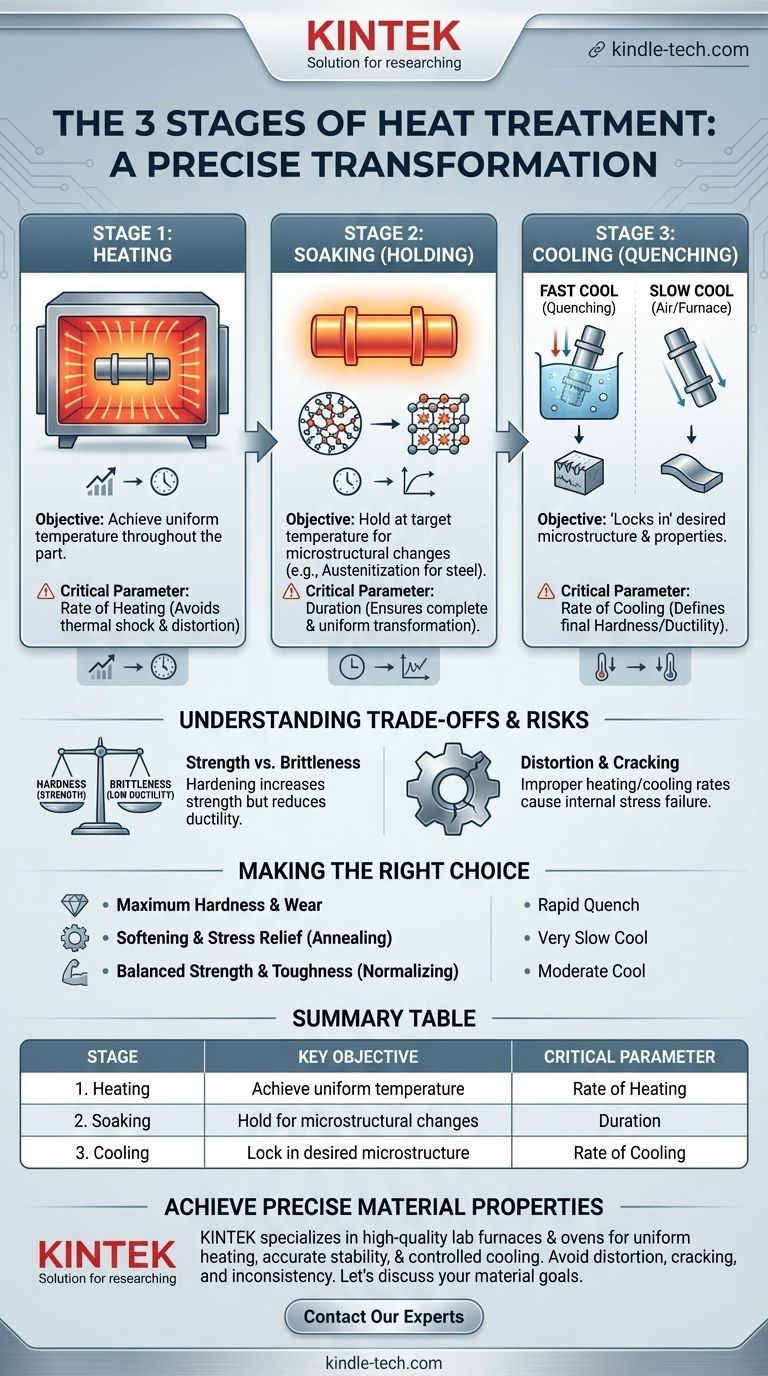

Les trois étapes fondamentales expliquées

Chaque processus de traitement thermique, du simple soulagement des contraintes au durcissement complexe, est construit sur ces trois étapes séquentielles. Les paramètres spécifiques de chaque étape définissent le résultat final.

Étape 1 : Chauffage

La première étape consiste à chauffer le matériau de manière contrôlée jusqu'à une température prédéterminée. L'objectif est d'atteindre une température uniforme sur toute la pièce.

La vitesse de chauffage est critique. Un chauffage trop rapide d'un composant peut provoquer des contraintes internes, une déformation ou des fissures dues au choc thermique, en particulier dans les géométries complexes ou les sections épaisses.

Étape 2 : Maintien en température (ou palier)

Une fois que le matériau atteint la température cible, il est maintenu, ou "paliers", à cette température pendant une durée spécifique. Ce n'est pas une pause inactive ; c'est à ce moment que les changements microstructuraux cruciaux se produisent.

Pour l'acier, c'est généralement l'étape où la structure cristalline se transforme en une phase appelée austénite. La durée du palier garantit que cette transformation est complète et uniforme sur toute la section transversale du matériau.

Étape 3 : Refroidissement (ou trempe)

Le refroidissement est sans doute l'étape la plus décisive, car la vitesse de refroidissement "fixe" la microstructure souhaitée et ses propriétés correspondantes.

Un refroidissement très rapide, appelé trempe (utilisant de l'eau, de l'huile ou des polymères), emprisonne les atomes dans une structure dure et fragile comme la martensite. Un refroidissement lent (à l'air ambiant ou à l'intérieur d'un four) permet la formation d'une structure plus douce et plus ductile. Le choix du milieu de refroidissement est une variable clé du processus.

Comprendre les compromis et les risques

Le traitement thermique est un processus puissant, mais il nécessite une compréhension approfondie de ses compromis inhérents. L'obtention d'une propriété se fait souvent au détriment d'une autre.

Le dilemme résistance vs. fragilité

Le compromis le plus courant est entre la résistance et la fragilité. Le durcissement d'un métal augmente presque toujours sa résistance mais réduit sa ductilité, le rendant plus fragile et susceptible de se fracturer sous l'impact. C'est pourquoi de nombreuses pièces durcies subissent un traitement secondaire à basse température appelé revenu pour restaurer une certaine ténacité.

Le risque de déformation et de fissuration

Un contrôle inapproprié des vitesses de chauffage ou de refroidissement est la principale cause de défaillance. Des changements de température inégaux créent des contraintes internes qui peuvent provoquer le gauchissement, la déformation ou même la fissuration de la pièce pendant le processus.

Propriétés de surface vs. propriétés du cœur

Dans les composants plus épais, il peut être difficile d'obtenir une vitesse de refroidissement uniforme. La surface peut refroidir beaucoup plus rapidement que le cœur, ce qui donne une pièce très dure à l'extérieur mais plus douce à l'intérieur. Bien que parfois souhaitable (comme dans la cémentation), cette différence doit être gérée avec soin.

Faire le bon choix pour votre objectif

Les paramètres spécifiques pour chacune des trois étapes dépendent entièrement du matériau et des propriétés finales souhaitées.

- Si votre objectif principal est une dureté maximale et une résistance à l'usure : Utilisez une vitesse de refroidissement rapide (trempe) après un maintien en température approprié pour former une structure martensitique.

- Si votre objectif principal est d'adoucir le métal et de soulager les contraintes internes (recuit) : Utilisez une vitesse de refroidissement très lente, souvent en laissant la pièce refroidir à l'intérieur du four éteint.

- Si votre objectif principal est une combinaison équilibrée de résistance et de ténacité (normalisation) : Utilisez une vitesse de refroidissement modérée et contrôlée, comme le refroidissement de la pièce à l'air ambiant.

La maîtrise de ces trois étapes vous permet d'adapter précisément les propriétés d'un matériau pour répondre à toute exigence d'ingénierie.

Tableau récapitulatif :

| Étape | Objectif clé | Paramètre critique |

|---|---|---|

| 1. Chauffage | Atteindre une température uniforme sur toute la pièce. | Vitesse de chauffage (pour éviter le choc thermique) |

| 2. Maintien en température | Maintenir à la température cible pour les changements microstructuraux. | Durée (pour une transformation complète et uniforme) |

| 3. Refroidissement | Fixer la microstructure et les propriétés souhaitées. | Vitesse de refroidissement (définit la dureté/ductilité finale) |

Prêt à obtenir des propriétés matérielles précises avec un traitement thermique fiable ?

Les trois étapes du traitement thermique sont fondamentales, mais leur succès dépend d'un contrôle précis et de l'équipement adéquat. KINTEK est spécialisé dans les fours et étuves de laboratoire de haute qualité qui offrent le chauffage uniforme, la stabilité de température précise et les environnements de refroidissement contrôlés essentiels pour des processus de traitement thermique réussis.

Que vous durcissiez, recuisez ou tempériez, notre équipement vous aide à éviter la déformation, la fissuration et les résultats incohérents. Discutons de vos objectifs spécifiques en matière de matériaux et de propriétés.

Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quelle est la structure d'un four à moufle ? Un guide de ses composants et de sa conception

- Quel est le principe du four à moufle ? Obtenir un chauffage pur, précis et à haute température

- Quelle est la température maximale d'un four à moufle ? Trouvez la bonne température pour votre laboratoire

- Quelles précautions doivent être prises lors de l'utilisation d'un four à moufle ? Protocoles de sécurité essentiels pour votre laboratoire

- Quels sont les différents types de fours de laboratoire ? Trouvez celui qui convient parfaitement à votre application