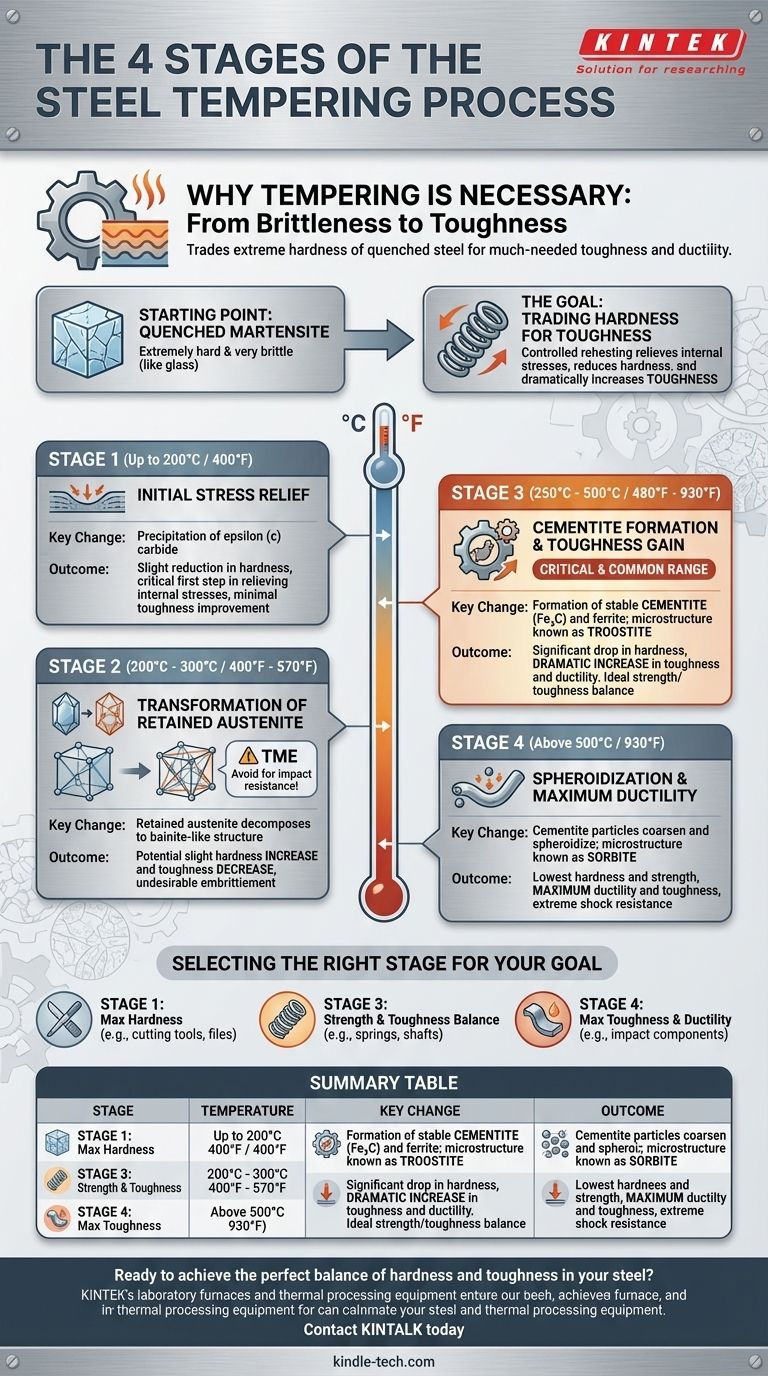

Fondamentalement, le processus de revenu de l'acier est divisé en quatre étapes distinctes, chacune se produisant dans une plage de température spécifique et provoquant des changements uniques dans la microstructure interne de l'acier. Ces étapes ne sont pas de simples jalons de température arbitraires ; elles représentent une séquence prévisible de transformations métallurgiques qui échangent la dureté extrême de l'acier trempé contre la ténacité et la ductilité tant nécessaires.

Le revenu doit être compris non pas comme un événement de chauffage unique, mais comme un voyage contrôlé à travers quatre phases microstructurales. Le « stade » spécifique où vous vous arrêtez détermine l'équilibre final entre la dureté et la ténacité, vous permettant d'adapter les propriétés de l'acier à une exigence d'ingénierie précise.

Pourquoi le revenu est nécessaire : de la fragilité à la ténacité

Pour comprendre les étapes du revenu, vous devez d'abord comprendre l'état de l'acier immédiatement après la trempe. C'est un matériau d'extrêmes, ce qui est à la fois utile et dangereux.

Le point de départ : la martensite trempée

Lorsque l'acier est chauffé à haute température puis refroidi rapidement (trempé), sa structure atomique est piégée dans une configuration appelée martensite.

Cette structure martensitique est extrêmement dure et très cassante, comme du verre. Bien qu'une dureté élevée soit bonne pour la résistance à l'usure, la fragilité rend l'acier inutile pour la plupart des applications, car il se briserait sous l'impact ou la contrainte.

L'objectif : échanger la dureté contre la ténacité

Le revenu est le processus contrôlé de réchauffage de cet acier martensitique fragile à une température inférieure à son point de transformation.

Ce réchauffage donne aux atomes de carbone piégés juste assez d'énergie pour se déplacer et se réorganiser en structures plus stables. Ce processus soulage les contraintes internes et réduit systématiquement la dureté tout en augmentant considérablement la ténacité — la capacité d'absorber l'énergie et de se déformer sans se fracturer.

Les quatre étapes du revenu expliquées

Chaque étape est définie par une plage de température et un événement microstructural clé. Les températures sont approximatives et peuvent varier en fonction de la teneur spécifique en alliage de l'acier.

Étape 1 (Jusqu'à 200°C / 400°F) : Soulagement initial des contraintes

Dans cette première étape, la structure martensitique fortement sollicitée commence à se détendre. Des particules de carbure extrêmement fines, connues sous le nom de carbure d'epsilon (ε), commencent à précipiter.

Cela provoque une légère réduction de la dureté mais constitue la première étape critique pour soulager les contraintes internes créées lors de la trempe. L'amélioration de la ténacité est minime.

Étape 2 (200°C - 300°C / 400°F - 570°F) : Transformation de l'austénite retenue

Après la trempe, toute la structure de l'acier n'a peut-être pas été transformée en martensite. Une partie de la structure originale à haute température, l'austénite, peut être retenue.

Dans cette plage de température, cette austénite retenue se décompose en une structure similaire à la bainite. Cette transformation peut paradoxalement provoquer une légère augmentation de la dureté et une diminution de la ténacité, un effet souvent indésirable.

Étape 3 (250°C - 500°C / 480°F - 930°F) : Formation de cémentite et gain de ténacité

C'est la plage de revenu la plus critique et la plus courante pour un grand nombre d'applications. Les carbures d'epsilon instables de l'étape 1 sont remplacés par des particules stables de cémentite (Fe₃C).

La structure martensitique se décompose complètement en un composite résistant de ferrite et de cémentite finement dispersée. Cette étape voit une chute significative de la dureté mais une augmentation spectaculaire de la ténacité et de la ductilité. La microstructure formée ici est historiquement connue sous le nom de troostite.

Étape 4 (Au-dessus de 500°C / 930°F) : Sphéroïdisation et ductilité maximale

À ces températures de revenu plus élevées, les particules de cémentite commencent à grossir et à passer d'une forme lamellaire ou en bâtonnets à de petites sphères, un processus appelé sphéroïdisation.

Il en résulte la dureté et la résistance les plus faibles, mais la ductilité et la ténacité les plus élevées. Cette structure très ductile, historiquement appelée sorbite, est idéale pour les applications nécessitant une résistance aux chocs extrême plutôt qu'une dureté absolue.

Comprendre les compromis et les pièges

Bien que le revenu soit une solution, il présente des complexités qui peuvent piéger les imprudents. Comprendre ces phénomènes est essentiel pour obtenir des résultats cohérents.

Fragilisation par revenu de la martensite (FRM)

Également connue sous le nom de « fragilité bleue », ce phénomène se produit lors du revenu dans la plage de l'étape 2 (environ 250°C - 400°C / 480°F - 750°F).

La précipitation de carbures le long de plans spécifiques de la microstructure entraîne une perte significative de ténacité. Pour cette raison, cette plage de température est presque toujours évitée pour les composants nécessitant une résistance aux chocs.

La courbe dureté vs ténacité

La relation est une courbe inverse. Lorsque vous augmentez la température de revenu, la dureté suit une pente descendante tandis que la ténacité suit une pente ascendante.

L'objectif de l'ingénieur est de trouver le point précis sur cette courbe qui offre la combinaison optimale de propriétés requises pour l'application spécifique.

Choisir la bonne étape de revenu pour votre objectif

Votre choix de température de revenu est une décision d'ingénierie délibérée basée entièrement sur l'utilisation prévue de la pièce finale.

- Si votre objectif principal est la dureté maximale et la résistance à l'usure (ex. : outils de coupe, limes) : Vous utiliserez un revenu à basse température dans l'étape 1 pour soulager les contraintes sans sacrifier de manière significative la dureté.

- Si votre objectif principal est un équilibre entre haute résistance et bonne ténacité (ex. : ressorts, arbres, boulons structurels) : Vous effectuerez un revenu directement dans l'étape 3 pour développer une structure troostitique solide et résiliente.

- Si votre objectif principal est la ténacité et la ductilité maximales (ex. : composants devant résister à un impact sévère) : Vous utiliserez un revenu à haute température dans l'étape 4 pour obtenir une structure sphéroïdisée, douce et hautement malléable.

En comprenant ces étapes, vous passez de la simple exécution d'une recette à la prise de décisions éclairées qui contrôlent précisément la performance finale de l'acier.

Tableau récapitulatif :

| Étape | Plage de température | Changement microstructural clé | Résultat principal |

|---|---|---|---|

| Étape 1 | Jusqu'à 200°C (400°F) | Précipitation du carbure d'epsilon | Soulagement initial des contraintes, légère réduction de la dureté |

| Étape 2 | 200°C - 300°C (400°F - 570°F) | Décomposition de l'austénite retenue | Potentiel de fragilisation (FRM) |

| Étape 3 | 250°C - 500°C (480°F - 930°F) | Formation de cémentite stable (Fe₃C) | Gain de ténacité significatif, équilibre idéal résistance/ténacité |

| Étape 4 | Au-dessus de 500°C (930°F) | Sphéroïdisation de la cémentite | Ductilité et résistance aux chocs maximales |

Prêt à obtenir le parfait équilibre entre dureté et ténacité dans votre acier ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des fours de laboratoire et des équipements de traitement thermique précis dont vous avez besoin pour exécuter des processus de revenu contrôlés. Que vous développiez des outils de coupe nécessitant un revenu de l'étape 1 ou des composants résistants aux chocs nécessitant un traitement de l'étape 4, nos solutions offrent la précision et la fiabilité essentielles pour des résultats reproductibles.

Laissez nos experts vous aider à choisir l'équipement adapté à vos défis métallurgiques spécifiques. Contactez KINTALK dès aujourd'hui pour discuter des besoins de traitement thermique de votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température