Les cinq principaux procédés de traitement thermique des métaux sont la trempe, le revenu, le recuit, la normalisation et la cémentation. Chacun est un cycle de chauffage et de refroidissement hautement contrôlé conçu pour modifier délibérément la structure interne d'un métal. L'objectif est de manipuler ses propriétés mécaniques — telles que la dureté, la ténacité et la ductilité — afin de répondre aux exigences précises d'une application spécifique.

Le traitement thermique ne consiste pas à rendre un métal génériquement « plus résistant ». Il s'agit d'ajuster précisément le compromis entre la dureté et la ténacité en contrôlant la microstructure cristalline du métal pour obtenir un résultat d'ingénierie prévisible.

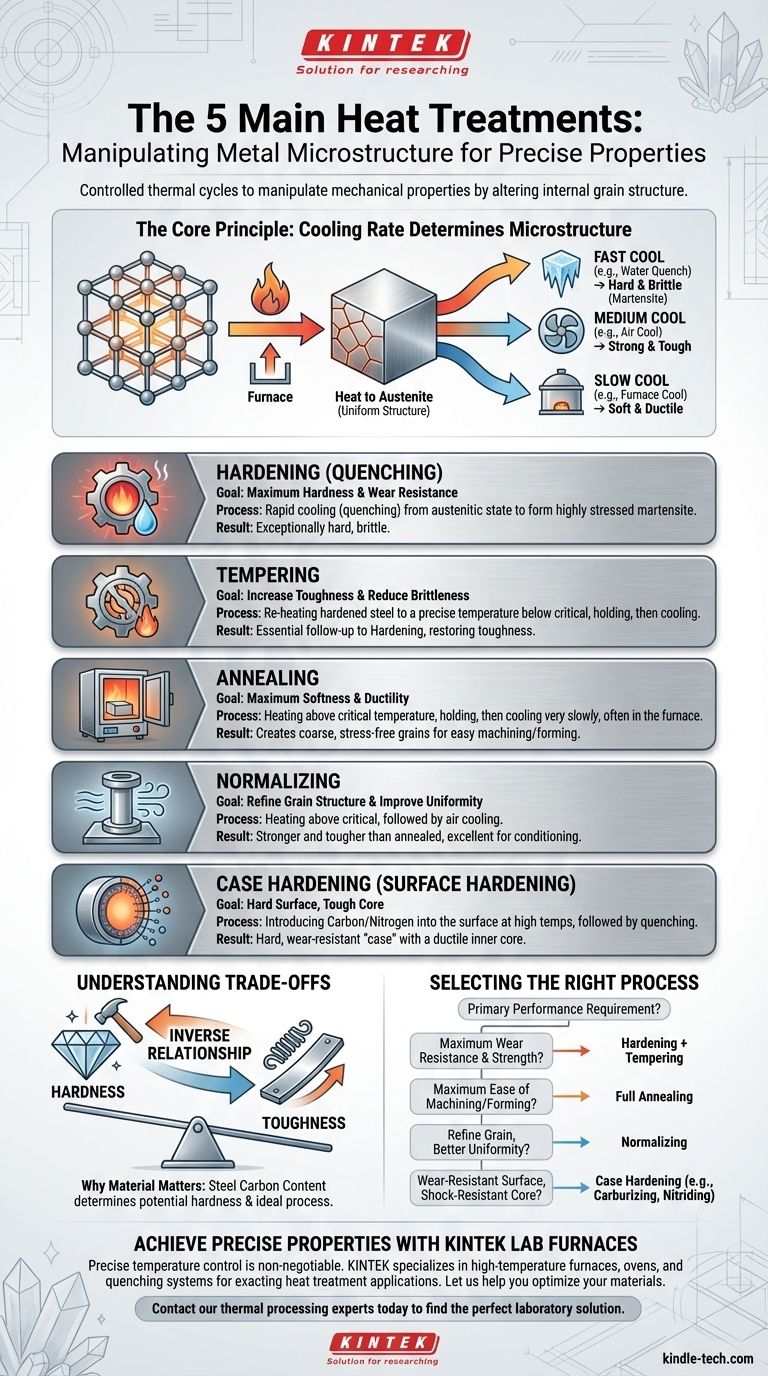

Le Principe Fondamental : Manipuler la Microstructure

Pour comprendre le traitement thermique, il faut d'abord comprendre que les métaux solides possèdent une structure cristalline interne, souvent appelée « structure de grains ». La taille, la forme et la composition de ces grains dictent les propriétés mécaniques du métal.

Le Rôle de la Température et du Temps

Chauffer une pièce en acier au-dessus d'une température critique (la température d'« austénitisation ») provoque la transformation de sa structure cristalline en une solution solide uniforme appelée austénite. Ce qui se passe ensuite est entièrement déterminé par la vitesse de refroidissement.

L'Impact Critique de la Vitesse de Refroidissement

La vitesse à laquelle le métal est refroidi à partir de son état austénitique fixe une microstructure finale spécifique. Un refroidissement très rapide crée une structure dure, tandis qu'un refroidissement très lent crée une structure molle. Chacun des procédés principaux n'est qu'une méthode définie pour contrôler cette vitesse de refroidissement.

Une Répartition des Cinq Procédés Principaux

Chaque procédé cible un résultat distinct en suivant un profil spécifique de chauffage et de refroidissement. Bien qu'ils soient souvent discutés séparément, des procédés comme la trempe et le revenu sont presque toujours utilisés ensemble.

1. Trempe (Quenching)

La trempe est un procédé conçu pour obtenir une dureté et une résistance à l'usure maximales dans un composant en acier.

La pièce est chauffée au-dessus de sa température critique pour former de l'austénite, puis refroidie avec une extrême rapidité en la plongeant dans un milieu de trempe comme l'eau, l'huile ou la saumure. Cela « fige » les atomes de carbone dans une structure cristalline très sollicitée, en forme d'aiguille, appelée martensite, qui est exceptionnellement dure et cassante.

2. Revenu

Une pièce qui n'a subi que la trempe est trop cassante pour presque toute utilisation pratique. Le revenu est le procédé de suivi essentiel qui restaure la ténacité.

La pièce trempée est réchauffée à une température précise en dessous de son point critique et maintenue pendant un temps spécifique. Ce procédé soulage les contraintes internes dans la structure martensitique, réduisant légèrement la dureté mais augmentant considérablement la ténacité et la ductilité.

3. Recuit

Le recuit est un procédé utilisé pour rendre un métal aussi mou et ductile que possible.

Le métal est chauffé au-dessus de sa température critique, maintenu pour assurer une température uniforme, puis refroidi très lentement, généralement en le laissant refroidir à l'intérieur du four. Ce refroidissement lent permet aux grains de se reformer en une structure grossière et sans contrainte, facile à usiner, à former ou à emboutir.

4. Normalisation

La normalisation est un procédé utilisé pour affiner la structure du grain, créant une combinaison plus uniforme et plus souhaitable de dureté et de résistance que dans l'état laminé ou recuit.

La pièce est chauffée au-dessus de sa température critique, puis laissée à refroidir à l'air calme. Cette vitesse de refroidissement est plus rapide que le refroidissement au four (recuit) mais beaucoup plus lente que la trempe (durcissement). Le résultat est une microstructure à grain fin qui est plus résistante et plus tenace qu'une pièce recuite, ce qui en fait un excellent traitement de conditionnement avant un procédé de trempe final.

5. Cémentation (Durcissement superficiel)

La cémentation crée un composant avec deux ensembles distincts de propriétés : une surface extérieure très dure et résistante à l'usure (la « couche ») et un noyau intérieur plus mou et plus tenace.

Ceci est généralement effectué sur des aciers à faible teneur en carbone, qui ne peuvent pas être durcis par une simple trempe. Le procédé implique l'introduction d'éléments comme le carbone (carburation) ou l'azote (nitruration) à la surface de l'acier à haute température. Après ce changement chimique, la pièce est trempée, durcissant uniquement la couche superficielle à haute teneur en carbone tout en laissant le noyau à faible teneur en carbone tenace et ductile.

Comprendre les Compromis

Le choix d'un traitement thermique est toujours un exercice de gestion des compromis. Le compromis le plus fondamental est entre la dureté et la ténacité.

La Relation Inverse

La dureté est la capacité d'un matériau à résister à l'abrasion et à l'indentation. La ténacité est la capacité d'absorber de l'énergie et de se déformer sans se fracturer. Pour la plupart des aciers, ces deux propriétés sont inversement liées.

Lorsque vous augmentez la dureté par un procédé comme la trempe, la ténacité du matériau diminue, le rendant plus cassant. Lorsque vous augmentez la ténacité par un procédé comme le revenu ou le recuit, sa dureté diminue.

Pourquoi la Sélection du Matériau est Importante

L'efficacité de ces procédés dépend entièrement de la chimie du matériau. Le facteur le plus crucial pour l'acier est sa teneur en carbone.

Un acier à haute teneur en carbone peut devenir extrêmement dur par trempe, tandis qu'un acier à faible teneur en carbone ne durcira pas de manière significative sans un procédé comme la cémentation. La composition spécifique de l'alliage détermine les températures idéales, les temps de maintien et les vitesses de refroidissement requises.

Sélectionner le Bon Procédé pour Votre Application

Votre choix de traitement thermique doit être directement motivé par l'exigence de performance principale du composant fini.

- Si votre objectif principal est une résistance maximale à l'usure et une résistance : Votre voie est la trempe (quenching) immédiatement suivie du revenu pour restaurer la ténacité nécessaire.

- Si votre objectif principal est une facilité d'usinage ou de formage à froid maximale : Choisissez le recuit complet pour mettre le matériau dans son état le plus mou possible.

- Si votre objectif principal est d'affiner la structure du grain d'un composant brut pour une meilleure uniformité et usinabilité : La normalisation est le choix correct.

- Si votre objectif principal est une surface résistante à l'usure avec un noyau résistant aux chocs : Vous avez besoin d'un procédé de cémentation comme la carburation ou la nitruration.

En fin de compte, maîtriser le traitement thermique consiste à comprendre comment utiliser des cycles thermiques contrôlés pour produire la microstructure précise pour le travail à accomplir.

Tableau Récapitulatif :

| Procédé | Objectif Principal | Caractéristique Clé |

|---|---|---|

| Trempe | Dureté et résistance à l'usure maximales | Refroidissement rapide (trempe) pour former de la martensite |

| Revenu | Augmenter la ténacité et réduire la fragilité | Chauffe l'acier trempé à une température spécifique en dessous du point critique |

| Recuit | Douceur et ductilité maximales | Refroidissement très lent (souvent dans le four) |

| Normalisation | Affiner la structure du grain et améliorer l'uniformité | Refroidissement à l'air pour un résultat plus résistant et plus tenace que le recuit |

| Cémentation | Surface dure, noyau tenace | Ajoute du carbone/azote à la surface avant la trempe |

Atteignez des Propriétés Matérielles Précises avec les Fours de Laboratoire KINTEK

Sélectionner et exécuter le traitement thermique correct est essentiel pour la performance de votre composant. Que votre application exige la dureté extrême de la trempe, l'usinabilité du recuit ou la surface résistante à l'usure de la cémentation, un contrôle précis de la température est non négociable.

KINTEK est spécialisé dans l'équipement de laboratoire dont vous avez besoin pour maîtriser ces procédés. Notre gamme de fours à haute température, de fours de séchage et de systèmes de trempe est conçue pour le contrôle exigeant et l'uniformité requis pour les applications de trempe, de revenu, de recuit, de normalisation et de cémentation.

Laissez-nous vous aider à optimiser vos matériaux. Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de vos défis spécifiques en matière de traitement thermique et trouver la solution de laboratoire parfaite.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu