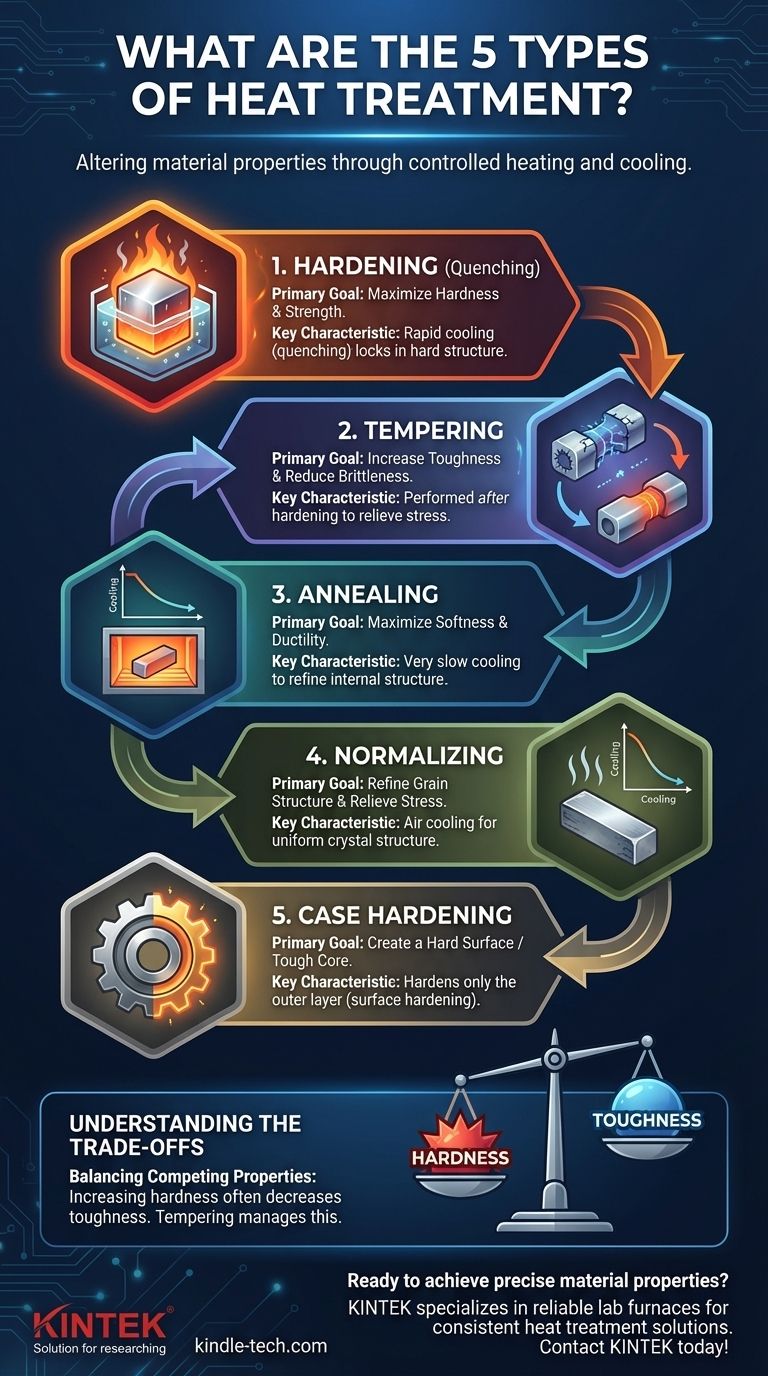

En fin de compte, il existe cinq types fondamentaux de processus de traitement thermique. Bien qu'il existe de nombreuses techniques spécifiques, elles relèvent toutes des catégories principales de trempe, de revenu, de recuit, de normalisation et de cémentation. Chaque processus implique un cycle de chauffage et de refroidissement soigneusement contrôlé conçu pour manipuler la structure interne d'un métal afin d'obtenir une propriété mécanique souhaitée.

L'objectif principal de tout traitement thermique est de modifier intentionnellement les propriétés physiques d'un matériau. En contrôlant la température et les vitesses de refroidissement, vous pouvez modifier la structure cristalline microscopique d'un métal, le rendant plus dur, plus tendre, plus résistant ou plus résistant à l'usure.

Pourquoi utilisons-nous le traitement thermique

L'objectif principal du traitement thermique est de modifier les caractéristiques mécaniques d'un matériau pour mieux l'adapter à une application spécifique. C'est une étape critique dans la fabrication, en particulier pour les pièces en acier.

Améliorer les propriétés des matériaux

Le traitement thermique peut augmenter la résistance, la dureté et la résistance à l'usure d'un matériau. Ceci est essentiel pour les composants tels que les outils de coupe, les roulements et les engrenages qui doivent résister à des contraintes et à des frictions importantes.

Améliorer la maniabilité

Inversement, certains processus rendent les matériaux plus tendres et plus ductiles. Cela soulage les contraintes internes créées pendant la fabrication, rendant la pièce plus facile à usiner, à former ou à souder sans fissuration.

Augmenter la ténacité

Un avantage clé est l'amélioration de la ténacité d'un matériau, c'est-à-dire sa capacité à absorber l'énergie et à résister à la rupture. Il s'agit souvent d'un exercice d'équilibre, car l'augmentation de la dureté peut parfois rendre un matériau plus cassant.

Les cinq processus fondamentaux de traitement thermique

Chacun des cinq processus principaux utilise un profil de chauffage et de refroidissement unique pour produire un résultat spécifique.

1. Trempe (Durcissement)

La trempe, également connue sous le nom de trempe, est conçue pour maximiser la dureté et la résistance d'un métal. Le processus consiste à chauffer l'acier à une température critique où sa structure cristalline change, puis à le refroidir très rapidement en le plongeant dans un milieu tel que l'eau, l'huile ou l'air.

Ce refroidissement rapide, ou trempe, fixe la structure cristalline dure en place.

2. Revenu

Une pièce trempée est souvent extrêmement cassante et présente une contrainte interne importante. Le revenu est un processus secondaire effectué après la trempe pour y remédier.

La pièce est réchauffée à une température beaucoup plus basse et maintenue pendant un temps spécifique. Ce processus réduit la fragilité et soulage les contraintes, ce qui donne un composant plus résistant et plus durable.

3. Recuit

Le recuit est essentiellement l'opposé de la trempe. L'objectif est de rendre un métal aussi tendre et ductile que possible.

Le matériau est chauffé à une température spécifique, puis refroidi très lentement, souvent en le laissant à l'intérieur du four pendant qu'il refroidit. Cela produit une structure interne raffinée facile à usiner et à former.

4. Normalisation

La normalisation est souvent confondue avec le recuit mais sert un objectif distinct. Elle implique également le chauffage du métal, mais la vitesse de refroidissement est plus rapide – généralement en le laissant refroidir à l'air calme.

Ce processus crée une structure cristalline plus uniforme et à grain fin. Le résultat est un matériau plus résistant et plus dur qu'une pièce recuite, mais pas aussi dur qu'une pièce trempée. Il est souvent utilisé pour affiner la structure du grain et soulager les contraintes des opérations précédentes.

5. Cémentation (Durcissement superficiel)

La cémentation, ou durcissement superficiel, est une catégorie de processus qui durcit uniquement la surface extérieure d'une pièce tout en laissant le noyau interne tendre et résistant.

Cela crée un composant avec un extérieur résistant à l'usure et un intérieur ductile capable d'absorber les chocs et les impacts. C'est le traitement idéal pour des pièces telles que les engrenages, les arbres à cames et les roulements.

Comprendre les compromis

Aucun processus de traitement thermique unique n'est parfait pour toutes les applications. Le principal défi est d'équilibrer les propriétés concurrentes, et un échec dans le contrôle du processus peut entraîner la ruine des pièces.

Dureté contre ténacité

Le compromis le plus critique en métallurgie se situe entre la dureté et la ténacité. Lorsque vous augmentez la dureté d'un matériau, vous diminuez presque toujours sa ténacité, le rendant plus cassant et plus sujet à la rupture.

Le revenu est l'exemple classique de la gestion de ce compromis, car il sacrifie une partie de la dureté pour gagner en ténacité essentielle.

Déformation et fissuration

Les cycles rapides de chauffage et de refroidissement impliqués dans le traitement thermique provoquent l'expansion et la contraction des métaux. Si elles ne sont pas gérées avec soin, elles peuvent entraîner la déformation, la distorsion ou même la fissuration de la pièce.

Un support approprié dans le four et le choix du milieu de trempe correct sont essentiels pour minimiser ces risques.

Faire le bon choix pour votre objectif

La sélection du traitement thermique correct dépend entièrement de l'application finale du composant.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Votre voie est la trempe (quenching) suivie d'un revenu à basse température pour soulager les contraintes.

- Si votre objectif principal est d'améliorer l'usinabilité ou la formabilité : Le recuit est le choix correct pour rendre le matériau aussi tendre et ductile que possible.

- Si votre objectif principal est un noyau résistant et absorbant les chocs avec une surface résistante à l'usure : La cémentation est la solution définitive pour des composants tels que les engrenages et les arbres.

- Si votre objectif principal est de créer une structure de grain uniforme et de soulager les contraintes : La normalisation fournit un état de matériau prévisible et cohérent, souvent comme étape préliminaire à d'autres traitements.

Comprendre ces processus fondamentaux vous permet de contrôler précisément les performances finales de vos matériaux.

Tableau récapitulatif :

| Processus | Objectif principal | Caractéristique clé |

|---|---|---|

| Trempe | Maximiser la dureté et la résistance | Refroidissement rapide (trempe) |

| Revenu | Augmenter la ténacité et réduire la fragilité | Effectué après la trempe |

| Recuit | Maximiser la douceur et la ductilité | Refroidissement très lent |

| Normalisation | Affiner la structure du grain et soulager les contraintes | Refroidissement à l'air |

| Cémentation | Créer une surface dure / un noyau résistant | Durcit uniquement la couche extérieure |

Prêt à obtenir des propriétés matérielles précises dans votre laboratoire ? Le bon traitement thermique est essentiel pour améliorer la résistance, la ténacité et la durabilité. KINTEK se spécialise dans la fourniture de fours de laboratoire et d'équipements fiables nécessaires pour une trempe, un revenu, un recuit constants, et plus encore. Laissez nos experts vous aider à choisir la solution parfaite pour les défis spécifiques de science des matériaux de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité