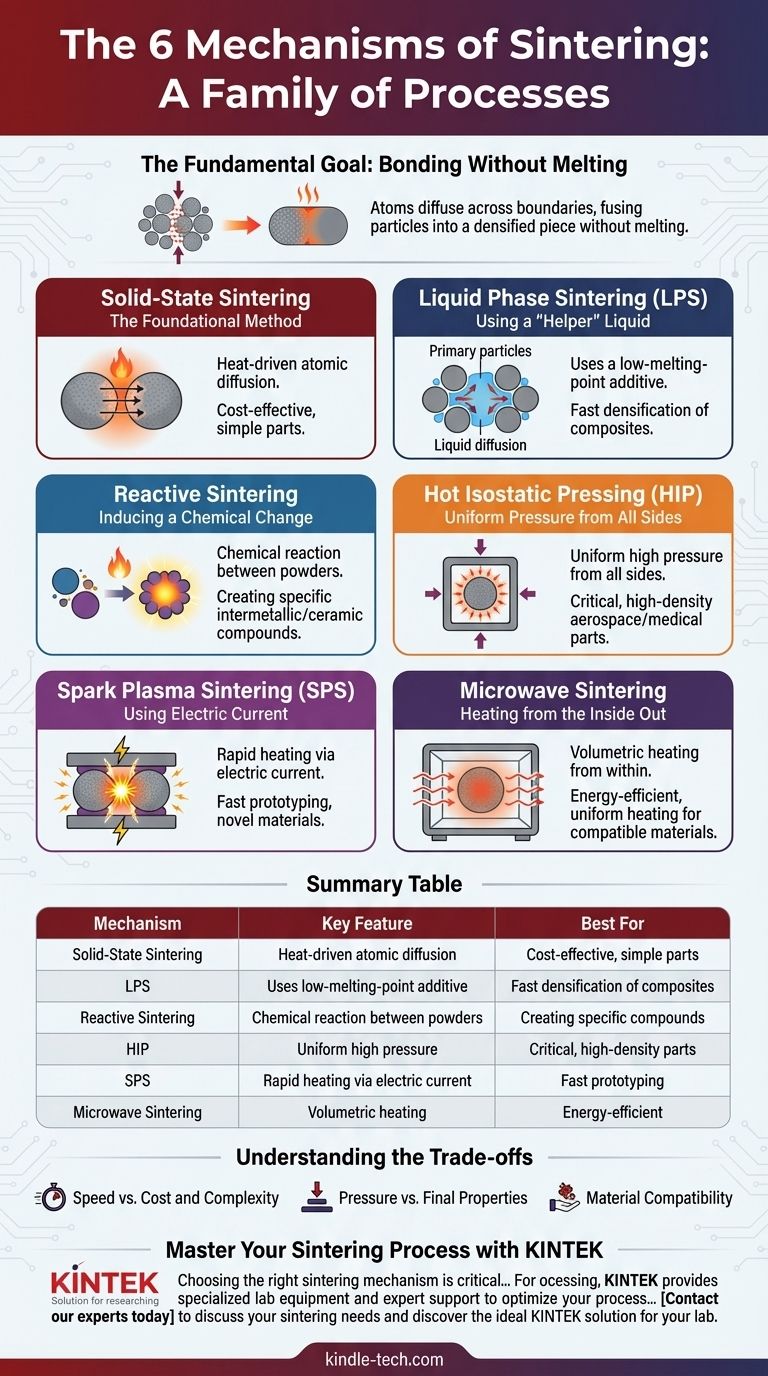

À la base, le frittage est une famille de processus, et non une technique unique. Les six mécanismes principaux sont le frittage à l'état solide, le frittage en phase liquide, le frittage réactif, le frittage par micro-ondes, le frittage par plasma étincelle et le pressage isostatique à chaud. Chaque méthode utilise une combinaison différente de chaleur, de pression et parfois de réactions chimiques pour lier des matériaux en poudre en une masse solide sans les faire fondre.

Bien que tous les frittages visent le même objectif — densifier une poudre en un objet solide — le mécanisme que vous choisissez détermine la vitesse, la densité finale, le coût et les types de matériaux avec lesquels vous pouvez travailler. Comprendre ces différences est la clé pour maîtriser le processus.

L'objectif fondamental : lier sans fondre

Le frittage est une pierre angulaire de la science des matériaux, en particulier pour le traitement des métaux et des céramiques ayant des points de fusion extrêmement élevés. Essayer de faire fondre et de couler des matériaux comme le tungstène serait extrêmement énergivore et difficile à contrôler.

Au lieu de cela, le frittage chauffe une poudre comprimée à une température juste en dessous de son point de fusion. À cette température élevée, les atomes aux points de contact entre les particules deviennent mobiles et diffusent à travers les frontières, fusionnant efficacement les particules en une seule pièce densifiée. Ce processus réduit la porosité interne et renforce l'objet final.

Les six principaux mécanismes de frittage

Bien que le principe sous-jacent de la diffusion atomique soit commun, les méthodes pour l'encourager varient considérablement. Ces différentes approches constituent les six principaux mécanismes de frittage.

Frittage à l'état solide : la méthode fondamentale

C'est la forme la plus classique de frittage. Une poudre compactée est chauffée dans une atmosphère contrôlée, permettant aux atomes de migrer lentement à travers les frontières des particules en contact.

Ce processus est entièrement piloté par l'énergie thermique réduisant l'énergie de surface du matériau. Il est relativement simple mais peut être un processus lent pour atteindre une densité élevée.

Frittage en phase liquide (LPS) : utilisation d'un liquide « auxiliaire »

Dans le LPS, une petite quantité d'un additif ayant un point de fusion plus bas est mélangée à la poudre principale. Lorsqu'il est chauffé, cet additif fond et devient une phase liquide qui mouille les particules solides.

Ce liquide agit comme un chemin de transport rapide, accélérant le réarrangement et la diffusion du matériau principal. Il accélère considérablement la densification et est excellent pour créer des composants à faible porosité. Le liquide est souvent chassé ou incorporé dans la structure finale lors du refroidissement.

Frittage réactif : induction d'un changement chimique

Ce mécanisme implique l'utilisation de deux poudres ou plus différentes qui réagissent chimiquement entre elles pendant le chauffage. La réaction elle-même génère de la chaleur et forme un nouveau composé stable qui lie la structure.

Le frittage réactif n'est pas seulement un processus de liaison physique, mais une transformation chimique. Il est utilisé pour créer des composés intermétalliques ou céramiques spécifiques directement à partir de leurs poudres élémentaires.

Pressage isostatique à chaud (HIP) : pression uniforme de toutes les directions

Le HIP combine une chaleur élevée avec un gaz inerte à haute pression appliqué uniformément (isostatiquement) depuis toutes les directions. Cette pression immense force physiquement les particules à se rapprocher, éliminant les vides.

En appliquant une pression externe, le HIP peut atteindre une densité de près de 100 % à des températures inférieures à celles qui seraient nécessaires pour le frittage à l'état solide seul. C'est une méthode de choix pour les composants critiques et haute performance dans les applications aérospatiales et médicales.

Frittage par plasma étincelle (SPS) : utilisation du courant électrique

Le SPS est une technique de consolidation rapide qui utilise une combinaison de pression physique et d'un courant électrique continu pulsé. Le courant passe directement à travers les particules de poudre, créant un chauffage extrêmement rapide et localisé à leurs points de contact.

Ce chauffage localisé, créant parfois un « plasma étincelle », accélère considérablement la diffusion et la liaison. Le SPS peut densifier les matériaux en quelques minutes, par rapport aux heures requises par les méthodes conventionnelles.

Frittage par micro-ondes : chauffage de l'intérieur vers l'extérieur

Contrairement aux fours conventionnels qui chauffent de l'extérieur vers l'intérieur, le frittage par micro-ondes utilise le rayonnement micro-ondes pour chauffer le matériau volumétriquement. L'énergie est absorbée dans tout le corps du matériau, conduisant à un chauffage plus uniforme et beaucoup plus rapide.

Cette méthode peut réduire le temps de traitement et économiser de l'énergie, mais elle n'est efficace que pour les matériaux qui se couplent bien avec l'énergie des micro-ondes.

Comprendre les compromis

Le choix d'un mécanisme de frittage implique d'équilibrer des facteurs concurrents. Aucune méthode n'est universellement supérieure ; le choix optimal dépend toujours du contexte.

Vitesse par rapport au coût et à la complexité

Les méthodes rapides comme le Frittage par plasma étincelle (SPS) et le Frittage par micro-ondes peuvent réduire considérablement le temps de production. Cependant, l'équipement est plus complexe et plus coûteux qu'un four conventionnel utilisé pour le Frittage à l'état solide.

Pression par rapport aux propriétés finales

Les méthodes assistées par pression comme le Pressage isostatique à chaud (HIP) produisent des pièces avec une densité et des propriétés mécaniques exceptionnelles. Cette performance a un coût : un équipement sophistiqué à haute pression. Les méthodes sans pression peuvent être plus économiques mais peuvent ne pas atteindre le même niveau de densification.

Compatibilité des matériaux

Le choix du matériau dicte souvent le mécanisme. Le Frittage réactif est intrinsèquement limité aux systèmes présentant des réactions chimiques spécifiques. Le Frittage par micro-ondes nécessite un matériau qui absorbe efficacement l'énergie des micro-ondes. Le Frittage en phase liquide dépend de la découverte d'un additif approprié qui fond à la bonne température.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par l'objectif principal de votre projet.

- Si votre objectif principal est la production rentable de pièces métalliques ou céramiques simples : Le frittage à l'état solide est le cheval de bataille établi, fiable et économique.

- Si votre objectif principal est d'atteindre une densité et des performances maximales pour des composants critiques : Le pressage isostatique à chaud (HIP) est la norme de l'industrie pour éliminer toute porosité.

- Si votre objectif principal est le prototypage rapide ou le traitement de nouveaux matériaux : Le frittage par plasma étincelle (SPS) offre une vitesse et un contrôle inégalés sur la microstructure.

- Si votre objectif principal est de créer un matériau composite dense de manière efficace : Le frittage en phase liquide (LPS) est un excellent choix pour accélérer la densification avec les bons additifs.

En fin de compte, choisir le bon mécanisme de frittage consiste à adapter l'outil au matériau spécifique et aux propriétés souhaitées du composant final.

Tableau récapitulatif :

| Mécanisme | Caractéristique clé | Idéal pour |

|---|---|---|

| Frittage à l'état solide | Diffusion atomique pilotée par la chaleur | Pièces simples et économiques |

| Frittage en phase liquide (LPS) | Utilise un additif à bas point de fusion | Densification rapide des composites |

| Frittage réactif | Réaction chimique entre les poudres | Création de composés intermétalliques/céramiques spécifiques |

| Pressage isostatique à chaud (HIP) | Pression élevée uniforme de toutes les directions | Pièces critiques, haute densité pour l'aérospatiale/le médical |

| Frittage par plasma étincelle (SPS) | Chauffage rapide via courant électrique | Prototypage rapide, nouveaux matériaux |

| Frittage par micro-ondes | Chauffage volumétrique de l'intérieur | Chauffage uniforme et économe en énergie pour les matériaux compatibles |

Maîtrisez votre processus de frittage avec KINTEK

Choisir le bon mécanisme de frittage est essentiel pour obtenir la densité, la résistance et l'efficacité souhaitées pour les matériaux de votre laboratoire. Que vous ayez besoin de l'aspect économique du frittage à l'état solide ou des résultats rapides du frittage par plasma étincelle, KINTEK fournit l'équipement de laboratoire spécialisé et le support expert pour optimiser votre processus.

Nous servons les laboratoires travaillant avec des céramiques avancées, des métaux et des composites, en proposant des fours et des systèmes adaptés à chaque méthode de frittage. Laissez-nous vous aider à choisir le bon outil pour améliorer vos résultats de recherche et de production.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins en matière de frittage et découvrir la solution KINTEK idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?