Essentiellement, le traitement thermique est un puissant processus métallurgique utilisé pour modifier intentionnellement les propriétés physiques et mécaniques d'un matériau. En soumettant des matériaux comme l'acier à des cycles de chauffage et de refroidissement contrôlés, vous pouvez améliorer des caractéristiques telles que la résistance, la dureté et la ductilité, ou soulager les contraintes internes pour améliorer l'usinabilité. Cependant, la méthode spécifique choisie introduit des compromis critiques en termes de finition de surface, de coût et de complexité du processus.

Le traitement thermique vous permet de libérer le potentiel de performance maximal d'un matériau. Le défi central n'est pas de savoir si vous devez l'utiliser, mais quel processus équilibre correctement les améliorations de propriétés souhaitées par rapport aux limites et aux coûts inhérents à la méthode.

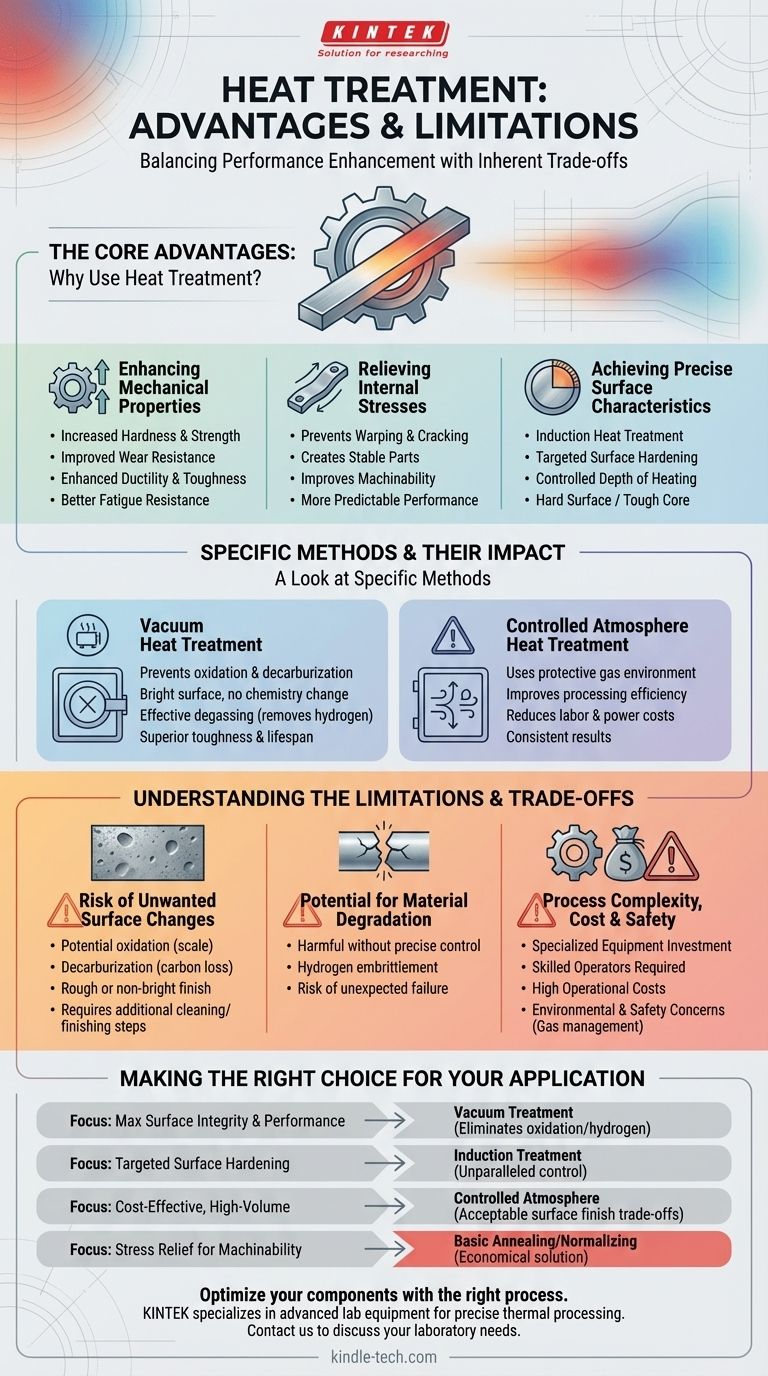

Les avantages fondamentaux : Pourquoi utiliser le traitement thermique ?

Le traitement thermique n'est pas un processus unique, mais une famille de techniques, chacune conçue pour atteindre un objectif d'ingénierie spécifique. Bien que tous les composants n'en aient pas besoin, les avantages sont substantiels lorsque la performance est critique.

Amélioration des propriétés mécaniques

La raison la plus courante du traitement thermique est d'améliorer la performance mécanique d'un matériau. Cela peut impliquer d'augmenter la dureté et la résistance à l'usure pour les composants soumis à l'abrasion ou aux contraintes de contact.

Inversement, des processus peuvent être utilisés pour augmenter la ductilité et la ténacité, rendant un matériau moins cassant et plus résistant à la fracture sous impact.

Soulagement des contraintes internes

Les processus de fabrication tels que le soudage, la coulée ou le formage à chaud peuvent introduire des contraintes internes importantes dans un matériau.

Ces contraintes peuvent entraîner une déformation, une fissuration ou une défaillance prématurée. Le traitement thermique peut soulager ces contraintes, créant une pièce plus stable et plus prévisible qui est beaucoup plus facile à usiner avec précision.

Obtention de caractéristiques de surface précises

Certaines applications nécessitent des propriétés qui ne sont nécessaires que sur la surface d'une pièce. Des processus tels que le traitement thermique par induction offrent une précision remarquable.

En ajustant la fréquence du courant électrique, vous pouvez contrôler la profondeur de chauffage exacte. Cela vous permet de créer une surface dure et résistante à l'usure tout en conservant un cœur plus tendre et plus résistant, optimisant ainsi la pièce pour sa fonction spécifique.

Un aperçu des méthodes de traitement thermique spécifiques

Les avantages et les limites deviennent plus clairs en examinant les différentes méthodes. Le choix du processus a un impact direct sur le résultat final.

Traitement thermique sous vide

Cette méthode est réalisée sous vide, ce qui offre des avantages exceptionnels. Elle prévient complètement l'oxydation et la décarburation, garantissant que la surface de la pièce reste brillante et que sa chimie reste inchangée.

Les fours sous vide sont également très efficaces pour le dégazage, éliminant les éléments piégés comme l'hydrogène qui peuvent provoquer la fragilisation. Cela se traduit par une ténacité, une résistance à la fatigue et une durée de vie globale des composants supérieures.

Traitement thermique sous atmosphère contrôlée

Cette technique implique l'utilisation d'un environnement gazeux spécifique pour protéger la pièce pendant le chauffage. Elle offre des avantages significatifs en efficacité de traitement et peut réduire les coûts de main-d'œuvre par rapport aux méthodes plus anciennes.

En contrôlant l'atmosphère, vous pouvez obtenir des résultats cohérents avec une consommation réduite d'énergie et de matériaux auxiliaires, conduisant à un cycle de production plus rentable.

Comprendre les limites et les compromis

Malgré ses avantages, le traitement thermique n'est pas une solution universellement parfaite. Comprendre les inconvénients est crucial pour prendre une décision éclairée.

Risque de changements de surface indésirables

Alors que le traitement sous vide produit une surface propre, d'autres méthodes peuvent avoir l'effet inverse. Le traitement thermique sous atmosphère contrôlée, par exemple, peut entraîner une surface rugueuse ou non brillante.

Cela nécessite des étapes de nettoyage ou de finition supplémentaires, ce qui ajoute du temps et des coûts au processus de fabrication.

Potentiel de dégradation du matériau

Si le processus n'est pas contrôlé avec précision, le traitement thermique peut nuire au matériau. Sans atmosphère protectrice ou vide, la surface peut s'oxyder (former de la calamine) ou se décarburer (perdre du carbone), ce qui dégrade sa dureté et sa durée de vie en fatigue.

De plus, certains processus peuvent introduire des éléments comme l'hydrogène, entraînant une fragilisation par l'hydrogène et un risque plus élevé de défaillance inattendue.

Complexité et coût du processus

Les méthodes de traitement thermique avancées nécessitent un investissement important dans des équipements spécialisés, tels que des fours sous vide, des bobines à induction ou des systèmes de gestion des gaz.

Ces processus exigent également des opérateurs qualifiés pour gérer les variables complexes, ce qui augmente le coût opérationnel global. Les avantages des propriétés améliorées doivent justifier cette dépense supplémentaire.

Préoccupations environnementales et de sécurité

Certaines méthodes, en particulier les traitements sous atmosphère contrôlée, impliquent des défis complexes liés à l'utilisation, au stockage et à la récupération des gaz.

La gestion de ces gaz industriels de manière sûre et écologiquement responsable ajoute une autre couche de complexité opérationnelle et de conformité réglementaire.

Faire le bon choix pour votre application

La sélection du processus de traitement thermique correct nécessite d'aligner les forces de la technique avec votre objectif d'ingénierie principal.

- Si votre objectif principal est l'intégrité maximale de la surface et la performance mécanique : Le traitement thermique sous vide est le choix supérieur, car il élimine l'oxydation et la fragilisation par l'hydrogène.

- Si votre objectif principal est le durcissement ciblé de la surface avec une grande précision : Le traitement thermique par induction offre un contrôle inégalé sur la profondeur et l'emplacement du durcissement.

- Si votre objectif principal est une production rentable et à grand volume : Le traitement sous atmosphère contrôlée peut être une bonne option, à condition que vous puissiez accepter les compromis en matière de finition de surface.

- Si votre objectif principal est simplement de soulager les contraintes pour une meilleure usinabilité : Un processus de recuit ou de normalisation de base est souvent suffisant et plus économique que les méthodes avancées.

En fin de compte, comprendre les avantages et les limites de chaque processus de traitement thermique vous permet de prendre des décisions d'ingénierie plus intelligentes et plus efficaces.

Tableau récapitulatif :

| Avantage | Limite |

|---|---|

| Améliore la dureté, la résistance et la résistance à l'usure | Risque d'oxydation/décarburation de surface |

| Soulage les contraintes internes pour la stabilité | Potentiel de fragilisation par l'hydrogène |

| Durcissement de surface précis (ex. induction) | Nécessite un équipement spécialisé et coûteux |

| Surfaces propres et brillantes avec traitement sous vide | Complexité accrue du processus et coût opérationnel |

| Améliore la résistance à la fatigue et la durée de vie des pièces | Préoccupations environnementales/sécurité liées à l'utilisation de gaz |

Optimisez vos composants avec le bon processus de traitement thermique. Le choix entre les méthodes sous vide, par induction et sous atmosphère contrôlée est essentiel pour équilibrer la performance, le coût et la qualité de surface. KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables pour un traitement thermique précis. Notre expertise garantit que vous obtenez les propriétés de matériau souhaitées, qu'il s'agisse d'une dureté maximale, d'une relaxation des contraintes ou d'une intégrité de surface supérieure. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment nos solutions peuvent améliorer vos résultats. [#ContactForm]

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quels sont les types de frittage ? Un guide des méthodes à l'état solide, en phase liquide et réactives

- Quels sont les inconvénients du graphite ? Gérer la fragilité et la réactivité dans les applications à haute température

- Quel rôle jouent les agitateurs ou secoueurs magnétiques de laboratoire dans la dégradation photocatalytique ? Améliorer l'efficacité de la réaction

- Quels sont les problèmes de sécurité liés aux nanomatériaux ? Naviguer dans les risques uniques des matériaux à l'échelle nanométrique

- Quelle est la différence entre la bio-huile et le biocarburant ? Un guide des types et utilisations de carburants renouvelables

- Quel est le taux de chauffe pour la pyrolyse lente et rapide ? Maîtrisez le résultat de votre conversion de biomasse

- Quelles précautions faut-il suivre en travaillant dans un laboratoire ? Cultiver un état d'esprit de vigilance proactive

- Quelles gammes de température les congélateurs scientifiques de laboratoire et de pharmacie contrôlent-ils généralement ? Un guide pour l'intégrité des échantillons