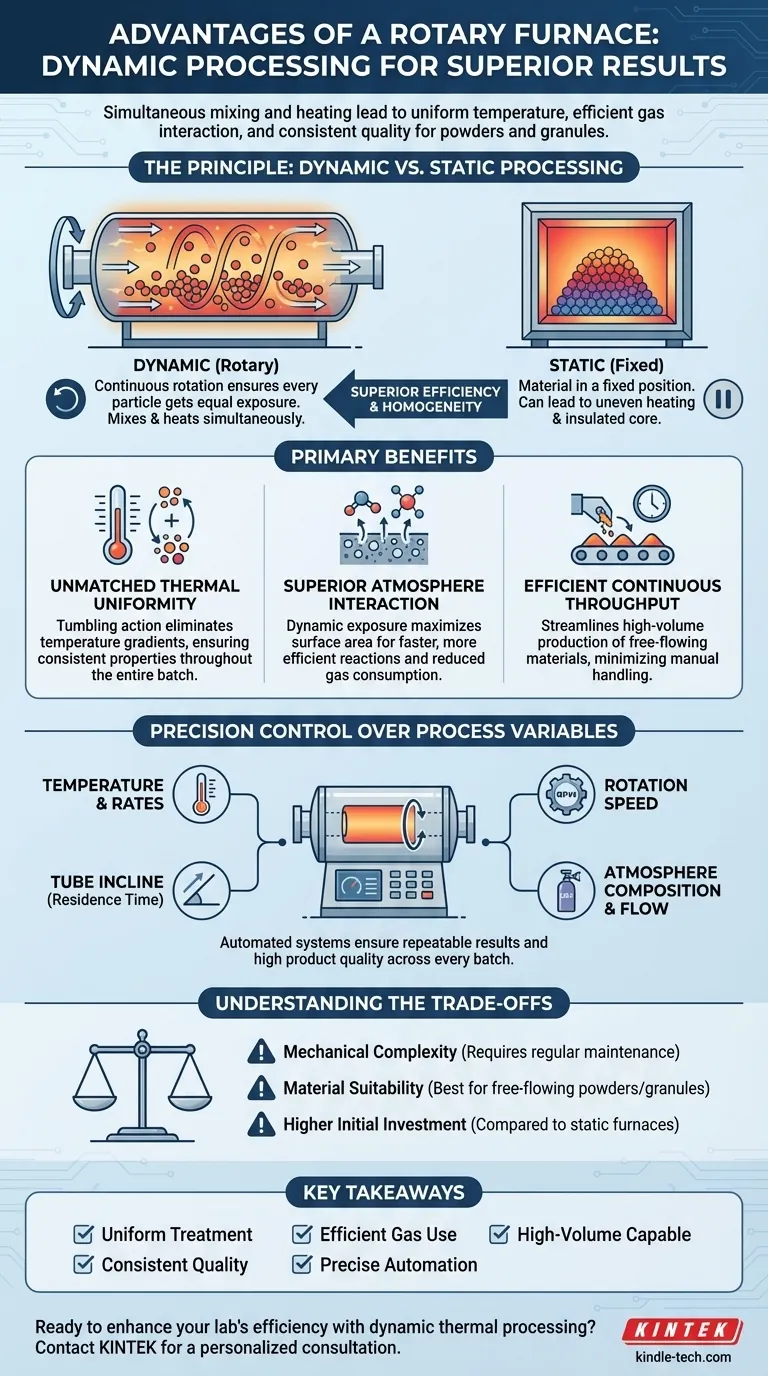

En bref, les principaux avantages d'un four rotatif sont sa capacité à mélanger et à chauffer simultanément les matériaux, ce qui conduit à une uniformité de température supérieure, une interaction gazeuse très efficace et une qualité de produit constante. Cet environnement de traitement dynamique le rend particulièrement adapté aux applications impliquant des poudres, des granulés et d'autres matériaux à écoulement libre où l'exposition de toute la surface à la chaleur et à une atmosphère contrôlée est essentielle pour le résultat souhaité.

La valeur fondamentale d'un four rotatif provient de son traitement actif et dynamique. Contrairement aux fours statiques qui chauffent le matériau dans une position fixe, la rotation continue garantit que chaque particule est traitée de manière égale, maximisant l'efficacité et l'homogénéité du produit.

Le principe : Traitement dynamique vs statique

La différence fondamentale entre un four tubulaire rotatif et un four statique (comme un four à moufle ou un four tubulaire standard) est le mouvement. Ce principe unique de traitement dynamique est la source de ses avantages les plus significatifs.

Imaginez que vous cuisinez un seul gros article dans un four. S'il est laissé au même endroit, le côté face à l'élément chauffant cuit plus vite que le côté opposé. Un four rotatif est comme une rôtissoire ; la rotation constante garantit que chaque surface est également exposée à la source de chaleur.

Uniformité thermique inégalée

Dans un processus statique, le matériau au fond d'un creuset peut être isolé par le matériau au-dessus, ce qui entraîne des gradients de température et un traitement incohérent.

Un four rotatif élimine ce problème. Le mouvement de culbutage ramène constamment le matériau plus froid du cœur du lot à la surface, et fait circuler le matériau plus chaud de la surface vers le lot.

Ce mélange constant se traduit par une excellente uniformité de température sur l'ensemble du volume de matériau, ce qui est essentiel pour produire un produit final homogène aux propriétés constantes.

Interaction supérieure de l'atmosphère et des gaz

De nombreux processus thermiques, tels que le frittage ou la synthèse chimique, nécessitent une atmosphère gazeuse spécifique. L'efficacité de ces réactions dépend de la qualité de l'interaction du gaz avec la surface du matériau.

Le mouvement continu de l'échantillon expose constamment de nouvelles surfaces à l'atmosphère du processus. Cette exposition dynamique améliore considérablement la diffusion des gaz dans le matériau.

Il en résulte une réaction plus efficace, des temps de traitement plus courts et souvent une réduction du volume total de gaz de processus consommé par rapport à un système statique. Ceci est particulièrement vital pour le frittage à haute température dans des atmosphères réductrices.

Rendement efficace et continu

Les fours rotatifs sont exceptionnellement bien adaptés au traitement continu ou par lots à grand volume. Le matériau peut être introduit à une extrémité du tube incliné et se déplacer lentement vers la sortie pendant qu'il tourne, recevant le traitement thermique spécifié en cours de route.

Cette conception minimise le besoin de manipulation manuelle des matériaux, en particulier pour les poudres et les granulés, rationalisant le flux de production et augmentant le rendement global.

Contrôle précis des variables de processus

Les fours rotatifs modernes ne sont pas de simples tubes rotatifs ; ce sont des systèmes hautement sophistiqués qui offrent un contrôle précis sur tous les aspects critiques du processus thermique.

Gestion intégrée de l'atmosphère

Ces fours sont conçus comme des systèmes scellés. Ils peuvent être évacués pour créer un vide ou remplis d'une atmosphère spécifique et contrôlée.

Cela les rend idéaux pour le traitement de matériaux sensibles à l'oxygène ou pour la conduite de réactions chimiques qui nécessitent un environnement particulier, comme le frittage de poudres métalliques ou la préparation de certains matériaux de batterie.

Automatisation avancée et répétabilité

Le processus est régi par un système de contrôle intelligent. Les opérateurs peuvent gérer précisément les paramètres clés, notamment :

- La température et les vitesses de chauffage/refroidissement

- La vitesse de rotation

- L'angle d'inclinaison du tube (qui contrôle le temps de séjour)

- La composition et le débit de l'atmosphère

Ce niveau d'automatisation garantit que chaque lot est traité dans des conditions identiques, assurant des résultats reproductibles et une qualité de produit élevée.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Les avantages d'un four rotatif s'accompagnent de considérations spécifiques qui le rendent idéal pour certaines applications, mais moins pour d'autres.

Complexité mécanique et maintenance

Le mécanisme de rotation, y compris le moteur d'entraînement et les joints rotatifs, introduit des pièces mobiles qui ne sont pas présentes dans un four statique. Ces composants nécessitent une inspection et un entretien réguliers pour assurer une étanchéité fiable et un fonctionnement en douceur.

Adéquation des matériaux

Un four rotatif fonctionne mieux avec des poudres, des granulés ou de petites pièces à écoulement libre qui peuvent culbuter librement. Les matériaux collants, sujets à l'agglomération ou qui pourraient être endommagés par l'action de culbutage peuvent ne pas convenir à ce type de traitement.

Investissement initial

En raison de leur complexité mécanique et de leurs systèmes de contrôle avancés, les fours rotatifs représentent généralement un investissement initial plus élevé que les fours à moufle ou les fours tubulaires statiques de taille similaire.

Faire le bon choix pour votre application

Le choix du bon four nécessite d'aligner ses capacités avec votre objectif de processus principal.

- Si votre objectif principal est le traitement de poudres à grand volume : Le rendement continu et l'excellente uniformité thermique font du four rotatif un choix idéal pour assurer une qualité constante sur de grands lots.

- Si votre objectif principal est des réactions chimiques ou un revêtement efficaces : L'interaction gazeuse supérieure due au mouvement de culbutage maximisera l'efficacité de la réaction et réduira le temps de traitement et la consommation de gaz.

- Si votre objectif principal est de produire des matériaux de haute pureté dans une atmosphère contrôlée : Le système scellé et le contrôle atmosphérique précis sont essentiels pour des processus comme le frittage de céramiques avancées ou la production de produits métallurgiques à faible impureté.

En fin de compte, choisir un four rotatif, c'est décider de privilégier le traitement dynamique au nom de l'uniformité, de l'efficacité et du contrôle.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Traitement dynamique | Mélange et chauffage simultanés pour un traitement uniforme |

| Uniformité thermique | Élimine les gradients de température pour une qualité de produit constante |

| Interaction gazeuse efficace | Maximise l'exposition de la surface, réduisant la consommation de gaz |

| Rendement continu | Idéal pour le traitement de poudres et de granulés à grand volume |

| Contrôle précis du processus | Contrôle automatisé de la température, de la rotation et de l'atmosphère |

Prêt à améliorer l'efficacité de votre laboratoire grâce au traitement thermique dynamique ?

Un four rotatif de KINTEK offre le mélange, le chauffage et le contrôle atmosphérique précis nécessaires pour des résultats constants et de haute qualité avec les poudres, les granulés et autres matériaux à écoulement libre. Notre expertise en équipement de laboratoire vous assure une solution adaptée à votre application spécifique, qu'il s'agisse de frittage, de synthèse chimique ou de production à grand volume.

Discutons de la manière dont un four rotatif KINTEK peut optimiser votre processus. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quels sont les avantages et les inconvénients du four rotatif ? Maximiser l'uniformité et l'efficacité du traitement thermique

- Quels sont les inconvénients d'un fournaise à vitesse variable ? Coût plus élevé par rapport au confort supérieur

- Quel est l'objectif du calcinateur ? Améliorer l'efficacité de la production de ciment et la formation de clinker

- Quels sont les avantages de la pyrolyse de la biomasse ? Transformer les déchets en énergie durable et en actifs économiques

- Quel est le principe de fonctionnement du four rotatif ? Réaliser un traitement thermique continu et uniforme

- Quelles sont les conditions de processus pendant la pyrolyse rapide ? Maximiser le rendement en bio-huile grâce à un contrôle précis

- Quel équipement est utilisé pour la calcination ? Choisir le bon système pour votre processus