Les principaux avantages du frittage par plasma étincelle (SPS) résident dans sa vitesse remarquable, ses températures de traitement plus basses et sa capacité à produire des matériaux avec une densité supérieure et des microstructures plus fines par rapport aux méthodes conventionnelles. En faisant passer directement un courant continu pulsé à travers la poudre et la matrice, le SPS combine un chauffage rapide avec une pression mécanique pour consolider les matériaux en quelques minutes au lieu des heures requises par les fours traditionnels.

Le frittage par plasma étincelle n'est pas seulement une amélioration incrémentielle par rapport au frittage conventionnel ; c'est une technologie transformatrice. Son avantage fondamental réside dans l'utilisation d'une combinaison unique de chaleur, de pression et de champs électriques pour consolider les matériaux si rapidement que les effets néfastes comme la croissance des grains sont supprimés, ouvrant de nouvelles possibilités pour la conception de matériaux avancés.

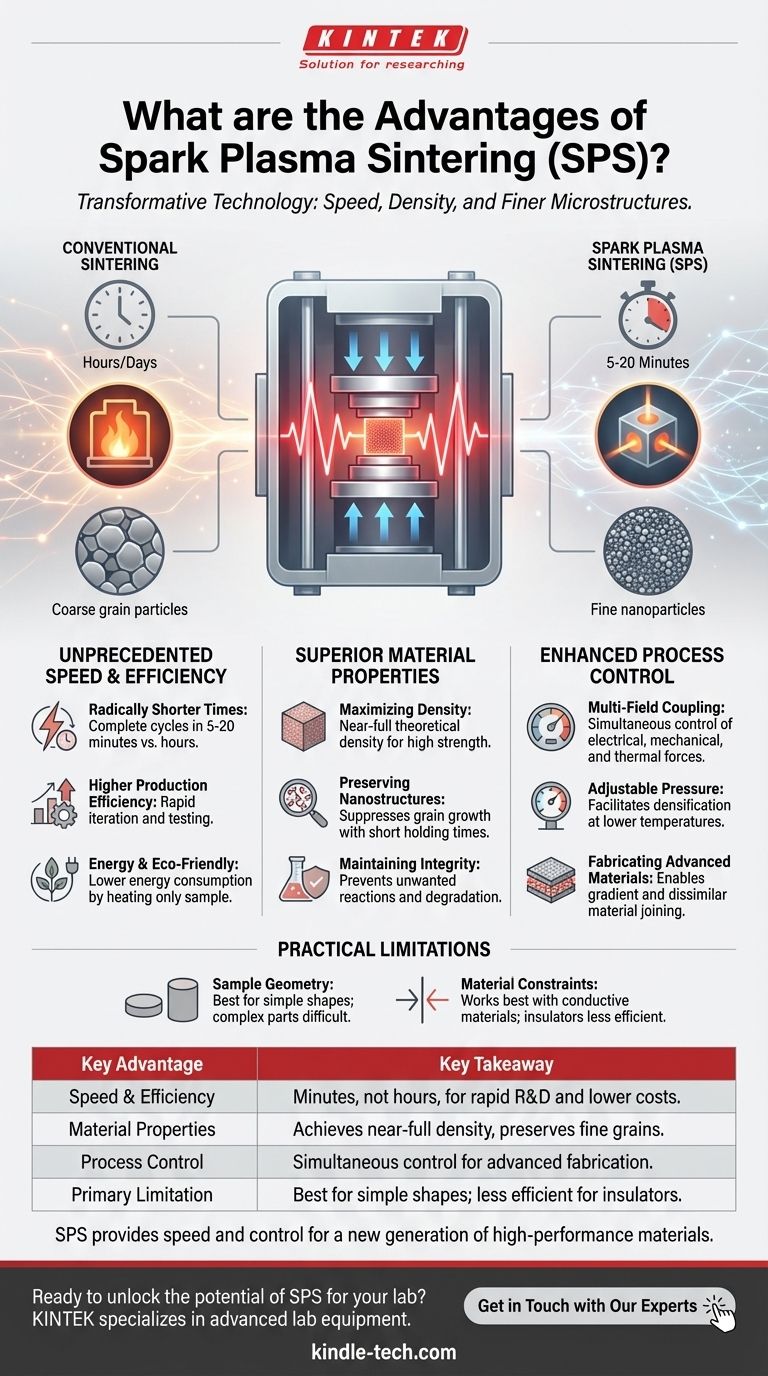

L'avantage principal : Vitesse et efficacité sans précédent

Le frittage conventionnel est souvent un processus lent et énergivore. Le SPS modifie fondamentalement ce calendrier en utilisant un mécanisme de chauffage plus direct et plus efficace.

Temps de frittage radicalement réduits

Le bénéfice le plus souvent cité du SPS est sa vitesse. Le chauffage Joule direct de l'échantillon et des outils en graphite permet des augmentations de température extrêmement rapides, souvent de plusieurs centaines de degrés Celsius par minute.

Cela signifie qu'un cycle de frittage complet, qui pourrait prendre de nombreuses heures, voire des jours, dans un four conventionnel, peut souvent être achevé en 5 à 20 minutes avec le SPS.

Efficacité de production accrue

Cette réduction spectaculaire du temps de traitement se traduit directement par un débit plus élevé. Pour la recherche et le développement, cela permet une itération et des tests rapides de nouvelles compositions de matériaux.

Efficacité énergétique et respect de l'environnement

En ne chauffant que l'échantillon et ses outils immédiats, au lieu d'une chambre de four entière et volumineuse, le SPS consomme beaucoup moins d'énergie par cycle. Cela réduit non seulement les coûts opérationnels, mais diminue également son empreinte environnementale.

Obtenir des propriétés matérielles supérieures

La vitesse du SPS n'est pas seulement une question d'efficacité ; c'est la clé pour créer des matériaux dotés de caractéristiques difficiles ou impossibles à obtenir par d'autres moyens.

Maximisation de la densité

La combinaison d'une pression élevée et d'un chauffage rapide est extrêmement efficace pour éliminer la porosité entre les particules de poudre. Le SPS produit systématiquement des matériaux avec une densité théorique quasi totale, ce qui est essentiel pour maximiser la résistance mécanique, la conductivité thermique et d'autres indicateurs de performance.

Préservation des nanostructures et des grains fins

Dans le frittage conventionnel, une exposition prolongée à des températures élevées provoque le grossissement et la croissance des petits grains. Ceci est souvent indésirable car cela peut dégrader les propriétés mécaniques telles que la dureté et la résistance.

Étant donné que le temps de maintien à la température maximale est si court dans le SPS, il supprime efficacement cette croissance des grains. Cela en fait la technique idéale pour consolider les nanomatériaux tout en préservant leurs caractéristiques uniques à l'échelle nanométrique et les propriétés associées.

Maintien de l'intégrité des matières premières

Les températures de frittage globalement plus basses et la courte durée aident à prévenir les réactions chimiques indésirables, la décomposition de phase ou la dégradation des matières premières initiales.

Contrôle de processus et polyvalence améliorés

Le SPS offre aux opérateurs plusieurs leviers pour contrôler précisément le processus de consolidation, permettant la création de matériaux complexes et nouveaux.

La puissance du couplage multi-champs

Le SPS est un processus couplé multi-champs, ce qui signifie qu'il applique et contrôle simultanément des forces électriques, mécaniques (pression) et thermiques. Ce haut degré de contrôle permet d'ajuster finement le processus de frittage pour répondre aux besoins spécifiques du matériau.

Pression de frittage ajustable

La capacité d'appliquer une pression mécanique significative tout au long du cycle est un différenciateur clé par rapport au frittage sans pression. Cette pression aide au réarrangement des particules et à la déformation plastique, facilitant la densification à des températures plus basses.

Fabrication de matériaux avancés

Le contrôle précis offert par le SPS le rend particulièrement adapté à la production de matériaux avancés qui sont hors de portée des techniques conventionnelles. Cela inclut les matériaux à gradient, où la composition change à travers l'échantillon, et l'assemblage de matériaux dissemblables.

Comprendre les limites pratiques

Bien que puissant, le SPS n'est pas une solution universelle. Il est essentiel de reconnaître ses compromis.

Géométrie et taille de l'échantillon

La principale limitation est la géométrie de l'échantillon. Le SPS est mieux adapté à la production de formes simples comme des disques, des cylindres ou des barres rectangulaires qui peuvent être contenues dans une matrice en graphite. Les pièces complexes de forme quasi-finale ne sont généralement pas réalisables.

De plus, la taille des composants est souvent limitée par la capacité de la presse et la taille de la chambre à vide, la plupart des systèmes étant conçus pour la production à l'échelle de la recherche ou de petites pièces.

Contraintes matérielles

Le SPS fonctionne mieux avec des matériaux qui possèdent au moins une certaine conductivité électrique. Bien que les matériaux isolants comme de nombreuses céramiques puissent être frittés, cela nécessite une conception soignée de la matrice et peut être moins efficace qu'avec des matériaux conducteurs.

Faire le bon choix pour votre objectif

Le SPS est un outil spécialisé qui excelle dans des scénarios spécifiques. Le choisir dépend entièrement de votre matériau et de vos objectifs de performance.

- Si votre objectif principal est de préserver les nanostructures ou les grains fins : Le SPS est le choix évident, car sa vitesse empêche la croissance des grains qui affecte les méthodes conventionnelles plus lentes.

- Si votre objectif principal est d'atteindre une densité maximale dans des matériaux difficiles à frittage : La combinaison de pression et de chauffage rapide rend le SPS exceptionnellement efficace pour consolider les métaux réfractaires, les carbures et les céramiques avancées.

- Si votre objectif principal est le développement rapide de matériaux et le prototypage : Les temps de cycle courts du SPS vous permettent de tester des dizaines de compositions ou de paramètres de traitement dans le temps qu'il faudrait pour exécuter un seul cycle de four conventionnel.

En fin de compte, le frittage par plasma étincelle offre un niveau de vitesse et de contrôle qui permet la création d'une nouvelle génération de matériaux haute performance.

Tableau récapitulatif :

| Avantage clé | Conclusion principale |

|---|---|

| Vitesse et efficacité | Cycles de frittage terminés en quelques minutes, et non en heures, pour une R&D rapide et des coûts énergétiques réduits. |

| Propriétés des matériaux | Atteint une densité quasi totale et préserve les grains fins/nanostructures pour des performances supérieures. |

| Contrôle du processus | Le contrôle simultané de la température, de la pression et des champs électriques permet la fabrication de matériaux avancés. |

| Limite principale | Mieux adapté aux formes simples (disques, cylindres) et moins efficace pour les matériaux isolants. |

Prêt à libérer le potentiel du frittage par plasma étincelle pour votre laboratoire ?

Si votre recherche ou votre production dépend de la création de matériaux à haute densité, de la préservation des nanostructures ou de l'accélération de votre cycle de développement de matériaux, KINTEK possède l'expertise et l'équipement pour vous aider.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables, y compris des solutions pour le frittage et le traitement des matériaux. Notre équipe peut vous aider à déterminer si le SPS est la bonne technologie pour atteindre vos objectifs de performance matérielle.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nous pouvons soutenir le succès de votre laboratoire.

Prenez Contact avec Nos Experts

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les étapes du frittage plasma par étincelles ? Obtenez une densification rapide à basse température

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température