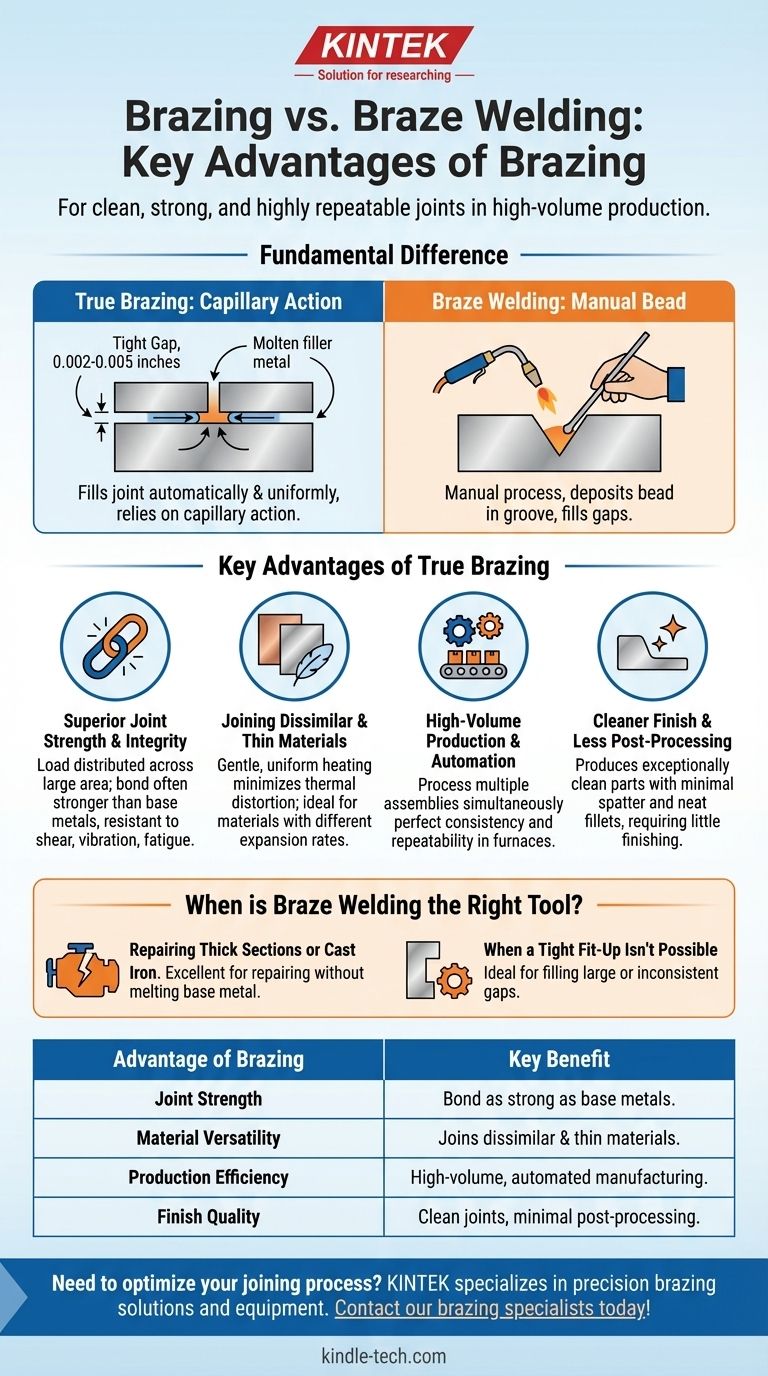

En bref, l'avantage principal du brasage est sa capacité à créer des joints propres, solides et hautement reproductibles. Il y parvient en utilisant l'action capillaire pour attirer un métal d'apport dans un espace étroit entre les métaux de base, ce qui donne une liaison souvent aussi solide que les matériaux joints. Ce processus excelle dans la production en grand volume, l'assemblage de matériaux dissemblables ou minces, et la création d'assemblages complexes avec une distorsion thermique minimale.

La différence fondamentale réside dans la méthode d'application. Le vrai brasage repose sur l'action capillaire pour remplir automatiquement un joint serré et uniforme, tandis que le soudobrasage est un processus manuel qui dépose un cordon de métal d'apport dans une gorge ou un congé, un peu comme le soudage traditionnel. Cette distinction fondamentale dicte les forces et les cas d'utilisation idéaux pour chaque processus.

Quelle est la différence fondamentale ?

Pour comprendre les avantages, nous devons d'abord être précis sur la terminologie. Bien que les deux processus utilisent un métal d'apport et ne fassent pas fondre les matériaux de base, la manière dont ils forment le joint est entièrement différente.

Brasage : La puissance de l'action capillaire

Le vrai brasage est un processus défini par l'action capillaire. Les pièces à joindre sont conçues avec un espace très petit et spécifique entre elles (typiquement 0,002 à 0,005 pouce).

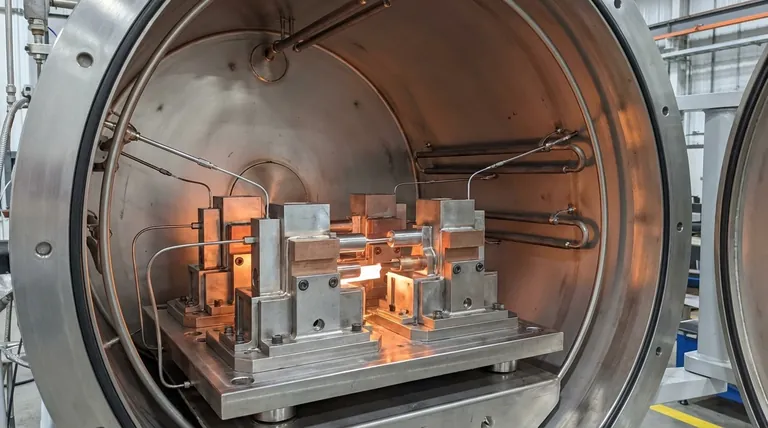

Lorsqu'il est chauffé, le métal d'apport en fusion est aspiré dans cet espace, remplissant complètement et uniformément l'espace entre les deux surfaces. Cela se produit souvent dans un environnement contrôlé comme un four, ce qui assure un chauffage uniforme et une finition propre, sans flux.

Soudobrasage : Construction d'un cordon

Le soudobrasage, en revanche, n'utilise pas l'action capillaire. Il fonctionne beaucoup plus comme le soudage à l'arc ou au gaz traditionnel.

La chaleur est appliquée localement avec une torche, et le métal d'apport (souvent une baguette de bronze) est déposé manuellement pour former un congé ou un cordon dans une gorge ou à la jonction des deux pièces. Il est utilisé pour combler les vides, construire des surfaces ou joindre des pièces qui n'ont pas une conception de joint ajustée.

Principaux avantages du vrai brasage

Le recours à l'action capillaire confère au brasage plusieurs avantages distincts par rapport au dépôt manuel de cordon du soudobrasage.

Force et intégrité supérieures du joint

Étant donné que l'action capillaire aspire le métal d'apport dans toute l'interface du joint, la liaison résultante est incroyablement solide et exempte de vides. La charge est répartie sur une grande surface, et non seulement sur un congé localisé.

Cela crée un joint souvent plus solide que les métaux de base eux-mêmes, avec une excellente résistance au cisaillement, aux vibrations et à la fatigue.

Assemblage de matériaux dissemblables et minces

Le brasage implique généralement de chauffer l'ensemble de l'assemblage uniformément dans un four. Ce chauffage doux et contrôlé minimise le risque de choc thermique ou de distorsion, ce qui est essentiel lors de l'assemblage de métaux ayant des taux d'expansion différents (par exemple, cuivre sur acier) ou lors du travail avec des composants à paroi mince.

La chaleur localisée et à haute intensité du soudobrasage peut facilement déformer les sections minces ou créer des contraintes dans les joints de métaux dissemblables.

Production en grand volume et automatisation

Le brasage au four est exceptionnellement bien adapté à l'automatisation et à la fabrication en grand volume. Plusieurs assemblages, même complexes avec de nombreux joints, peuvent être traités simultanément avec une cohérence et une répétabilité parfaites.

Le soudobrasage est un processus manuel et exigeant en main-d'œuvre, intrinsèquement plus lent et sujet à la variation d'un opérateur à l'autre.

Finition plus propre et moins de post-traitement

Le brasage, en particulier le brasage sous vide, produit une pièce exceptionnellement propre qui nécessite peu ou pas de post-traitement. Il n'y a pas d'éclaboussures, et le métal d'apport forme un petit congé net.

Le soudobrasage laisse un gros cordon visible qui nécessite souvent un meulage ou d'autres opérations de finition pour répondre aux exigences esthétiques ou dimensionnelles.

Quand le soudobrasage est-il le bon outil ?

L'objectivité exige de reconnaître que le soudobrasage n'est pas un processus inférieur, mais un outil différent pour des tâches différentes. Sa nature manuelle et de remplissage des vides en fait le choix supérieur dans des scénarios spécifiques.

Pour la réparation de sections épaisses ou de fonte

Le soudobrasage excelle dans la réparation de matériaux épais ou de pièces moulées fissurées. C'est un moyen efficace de combler une gorge préparée dans une pièce endommagée sans avoir à faire fondre le métal de base, ce qui est particulièrement important pour les matériaux difficiles à souder comme la fonte.

Lorsqu'un ajustement serré n'est pas possible

Le recours du brasage à l'action capillaire exige un joint ajusté et précisément conçu. Si vous assemblez des pièces avec des espaces larges ou incohérents, le soudobrasage est la seule option viable entre les deux, car il est spécifiquement conçu pour combler ces espaces.

Faire le bon choix pour votre objectif

En fin de compte, le choix correct dépend entièrement de la conception, du matériau et du volume de production de votre application.

- Si votre objectif principal est la production en grand volume avec des joints solides et reproductibles : Le vrai brasage est le choix définitif pour ses capacités d'automatisation et son intégrité de joint supérieure.

- Si votre objectif principal est l'assemblage de métaux dissemblables ou de composants à paroi mince : Le brasage fournit le chauffage doux et uniforme nécessaire pour éviter la distorsion et les contraintes.

- Si votre objectif principal est la réparation manuelle ou l'assemblage de pièces avec un mauvais ajustement : Le soudobrasage est l'outil approprié pour combler les vides larges et incohérents.

Choisir le bon processus commence par comprendre que le brasage et le soudobrasage résolvent deux problèmes d'ingénierie fondamentalement différents.

Tableau récapitulatif :

| Avantage du brasage | Avantage clé |

|---|---|

| Résistance du joint | L'action capillaire crée une liaison aussi solide que les métaux de base. |

| Polyvalence des matériaux | Excellent pour joindre des métaux dissemblables et des sections minces. |

| Efficacité de la production | Idéal pour la fabrication automatisée en grand volume. |

| Qualité de la finition | Produit des joints propres avec un minimum de post-traitement. |

Besoin d'optimiser votre processus d'assemblage pour la résistance, la vitesse et la qualité ?

KINTEK se spécialise dans les solutions et équipements de brasage de précision pour les laboratoires et les fabricants. Notre expertise garantit que vos assemblages répondent aux normes les plus élevées en matière d'intégrité et de performance.

Contactez nos spécialistes du brasage dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quelles sont les fonctions spécifiques d'un four sous vide dans la préparation d'électrodes VRFB ? Améliorer les performances du papier carbone

- Quel rôle joue une étuve sous vide dans le séchage du VGCF revêtu de Li3InCl6 ? Optimiser la synthèse de l'agent conducteur

- Pourquoi un four de refusion à arc plasma est-il nécessaire pour le traitement des mélanges de sels de titane dans le JTS ? Obtenir des lingots de titane pur

- Quelles sont les conditions du traitement thermique ? Maîtriser la température, le temps et le refroidissement pour des propriétés métalliques supérieures

- Quel est le danger du traitement thermique ? Les processus incontrôlés risquent de provoquer des défaillances et des problèmes de sécurité des produits

- Comment un four de revenu contribue-t-il au renforcement et à la résistance à la corrosion de l'acier Q345 ? Points clés

- Pourquoi un four de brasage sous vide poussé est-il nécessaire pour les alliages à base de nickel ? Obtenir des joints sans oxydation et à haute résistance

- Quelle est la température du four à arc de fusion ? Atteindre 3000°C pour les métaux réfractaires