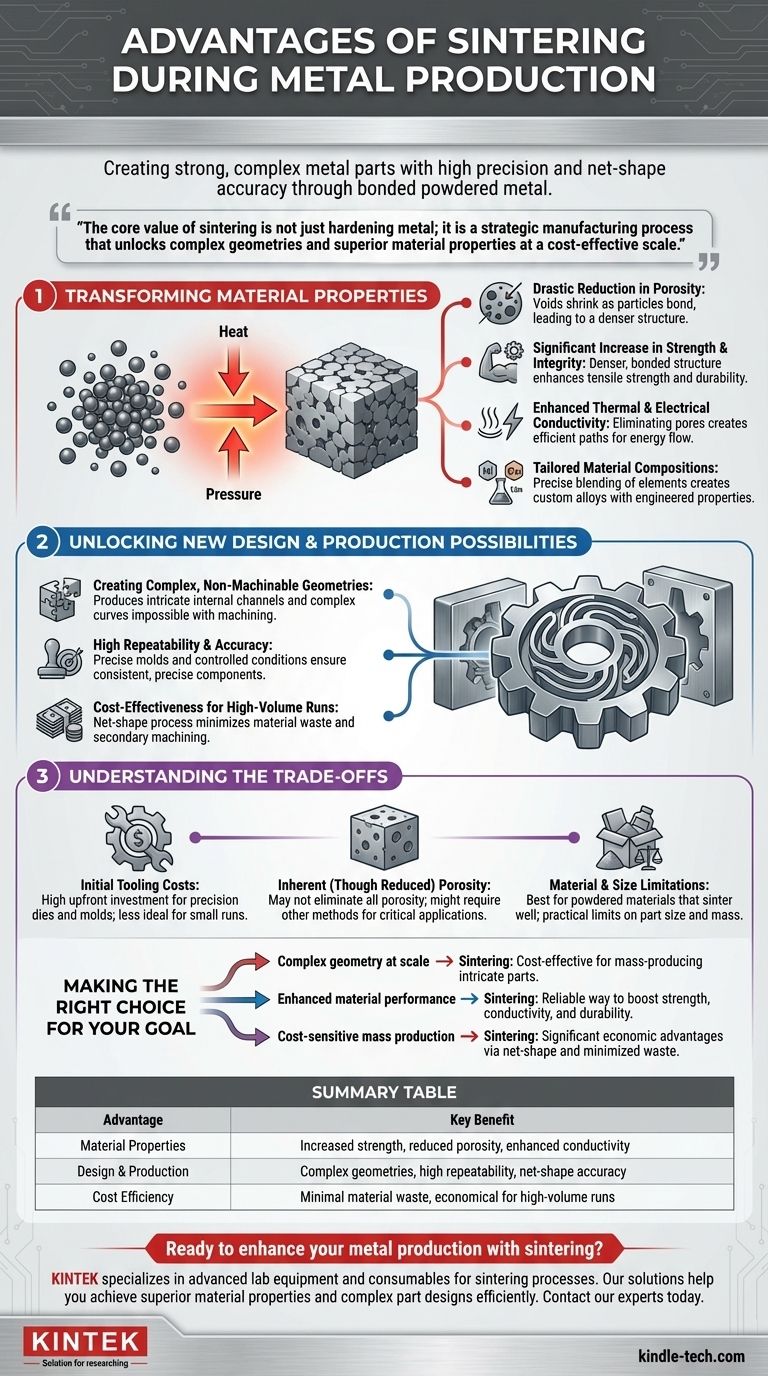

L'avantage principal du frittage est sa capacité à créer des pièces métalliques solides et complexes avec une grande précision et une exactitude de forme finale. En appliquant de la chaleur en dessous du point de fusion du matériau, ce procédé lie les particules de poudre métallique en une masse solide et dense. Cela améliore fondamentalement les propriétés du matériau, telles que la résistance et la conductivité, tout en permettant la production en série de conceptions complexes qui seraient difficiles ou impossibles à réaliser avec des méthodes traditionnelles.

La valeur fondamentale du frittage n'est pas seulement de durcir le métal ; c'est un procédé de fabrication stratégique qui permet d'obtenir des géométries complexes et des propriétés matérielles supérieures à une échelle rentable, surpassant souvent les capacités de la coulée ou du forgeage.

Comment le frittage transforme fondamentalement les propriétés des matériaux

Le frittage est un processus de transformation qui réingénierise la structure interne d'un matériau. L'objectif principal est de transformer une poudre compactée en un composant solide et performant.

Réduction drastique de la porosité

Le changement le plus critique pendant le frittage est la réduction des vides, ou pores, entre les particules de poudre initiales. À mesure que les particules se lient et forment des « cous métalliques frittés », ces espaces vides se réduisent considérablement.

Cette densification est la cause première de presque toutes les autres améliorations de propriétés.

Augmentation significative de la résistance et de l'intégrité

Une pièce moins poreuse est intrinsèquement plus solide. En créant une structure solide et liée, le frittage augmente considérablement la résistance à la traction et la durabilité globale du matériau.

Cela permet aux pièces frittées de résister à des contraintes mécaniques plus élevées dans des applications exigeantes.

Conductivité thermique et électrique améliorée

Les pores agissent comme des isolants, entravant le flux de chaleur et d'électricité. En éliminant ces vides, le frittage crée un chemin plus direct et plus efficace pour le transfert d'énergie.

Il en résulte des pièces finies avec une conductivité thermique et électrique supérieure par rapport à leur état pré-fritté.

Compositions de matériaux sur mesure

Le frittage permet le mélange précis de différents éléments sous forme de poudre, tels que le nickel, le cuivre ou le graphite. Pendant le chauffage, ces éléments diffusent, créant des alliages personnalisés avec des propriétés spécifiquement conçues qui seraient difficiles à obtenir par fusion.

Ouvrir de nouvelles possibilités en matière de conception et de production

Au-delà de l'amélioration du matériau lui-même, le frittage offre des avantages significatifs du point de vue de la fabrication, permettant de nouveaux niveaux de liberté de conception et d'efficacité de production.

Création de géométries complexes et non usinables

C'est un avantage clé par rapport à la fabrication traditionnelle. Le frittage peut produire des pièces avec des canaux internes complexes, des courbes complexes et d'autres caractéristiques qui sont prohibitifs en termes de coût ou physiquement impossibles à créer par usinage.

Répétabilité et précision élevées

Le processus utilise des moules précis et des conditions strictement contrôlées, ce qui donne des composants remarquablement cohérents d'une pièce à l'autre.

Ce haut degré de répétabilité est essentiel pour la production de masse où des tolérances serrées sont requises.

Rentabilité pour les séries à haut volume

Le frittage est un processus de « forme finale » ou de « forme quasi finale », ce qui signifie que la pièce sort du moule très proche de ses dimensions finales.

Cela minimise le gaspillage de matériaux et le besoin d'étapes de finition secondaire ou d'usinage coûteuses, ce qui le rend très économique pour les grands volumes de production.

Comprendre les compromis

Aucun processus n'est parfait, et choisir le frittage nécessite de comprendre ses limites. Être conscient de ces facteurs garantit qu'il est appliqué aux bons problèmes.

Coûts d'outillage initiaux

La création des matrices et des moules de haute précision requis pour la compaction initiale de la poudre peut représenter un investissement initial important.

Cela rend le frittage moins rentable pour les très petites séries de production ou les prototypes uniques.

Porosité inhérente (bien que réduite)

Bien que le frittage réduise considérablement la porosité, il ne l'élimine peut-être pas complètement.

Pour les applications critiques nécessitant une densité absolue de 100 % — telles que celles dans les systèmes à haute pression ou sous vide — d'autres méthodes comme le forgeage peuvent être nécessaires.

Limites de matériaux et de taille

Le processus convient mieux aux matériaux disponibles sous forme de poudre qui se frittent bien. De plus, il existe des limites pratiques à la taille et à la masse globale des pièces qui peuvent être frittées efficacement et uniformément.

Faire le bon choix pour votre objectif

La sélection d'un processus de fabrication dépend entièrement des priorités spécifiques de votre projet. Le frittage excelle dans plusieurs domaines clés.

- Si votre objectif principal est la géométrie complexe à l'échelle : Le frittage est souvent la méthode la plus rentable pour la production en série de pièces complexes difficiles à usiner.

- Si votre objectif principal est l'amélioration des performances des matériaux : Le frittage offre un moyen fiable d'augmenter la résistance, la conductivité et la durabilité en créant une structure matérielle plus dense et plus unifiée.

- Si votre objectif principal est la production de masse sensible aux coûts : La capacité du frittage à produire des pièces de forme finale minimise les déchets et les traitements secondaires, offrant des avantages économiques significatifs pour les grands volumes.

En fin de compte, choisir le frittage est une décision stratégique pour gagner en liberté de conception et en intégrité des matériaux dans un cadre de production hautement répétable et économique.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Propriétés des matériaux | Résistance accrue, porosité réduite, conductivité thermique/électrique améliorée |

| Conception et production | Géométries complexes, répétabilité élevée, précision de forme finale |

| Efficacité des coûts | Gaspillage minimal de matériaux, économique pour les séries à haut volume |

Prêt à améliorer votre production de métal grâce au frittage ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour les processus de frittage. Nos solutions vous aident à obtenir des propriétés matérielles supérieures et des conceptions de pièces complexes de manière efficace. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de frittage de votre laboratoire et faire progresser votre production.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il la synthèse de TiBw/TA15 ? Obtenir des composites de titane denses à 100 %

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Guide expert pour la fabrication de Ti-22Al-25Nb

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.