À la base, le processus de frittage transforme des matériaux en poudre en une masse solide et cohérente en utilisant la chaleur et la pression sans faire fondre le matériau jusqu'au point de liquéfaction. Ce mécanisme fondamental lui confère une combinaison unique d'avantages, allant de propriétés matérielles supérieures et la capacité de créer des formes complexes à une rentabilité remarquable dans la production à grand volume. Il permet la création de pièces presque nettes avec une répétabilité élevée, d'excellents états de surface et une résistance améliorée.

Le frittage doit être compris non seulement comme une méthode de fabrication, mais comme un outil d'ingénierie des matériaux. Il permet de manière unique la création de pièces avec des microstructures et des propriétés précisément contrôlées, débloquant des conceptions et des caractéristiques de performance souvent inatteignables avec la coulée ou l'usinage traditionnels.

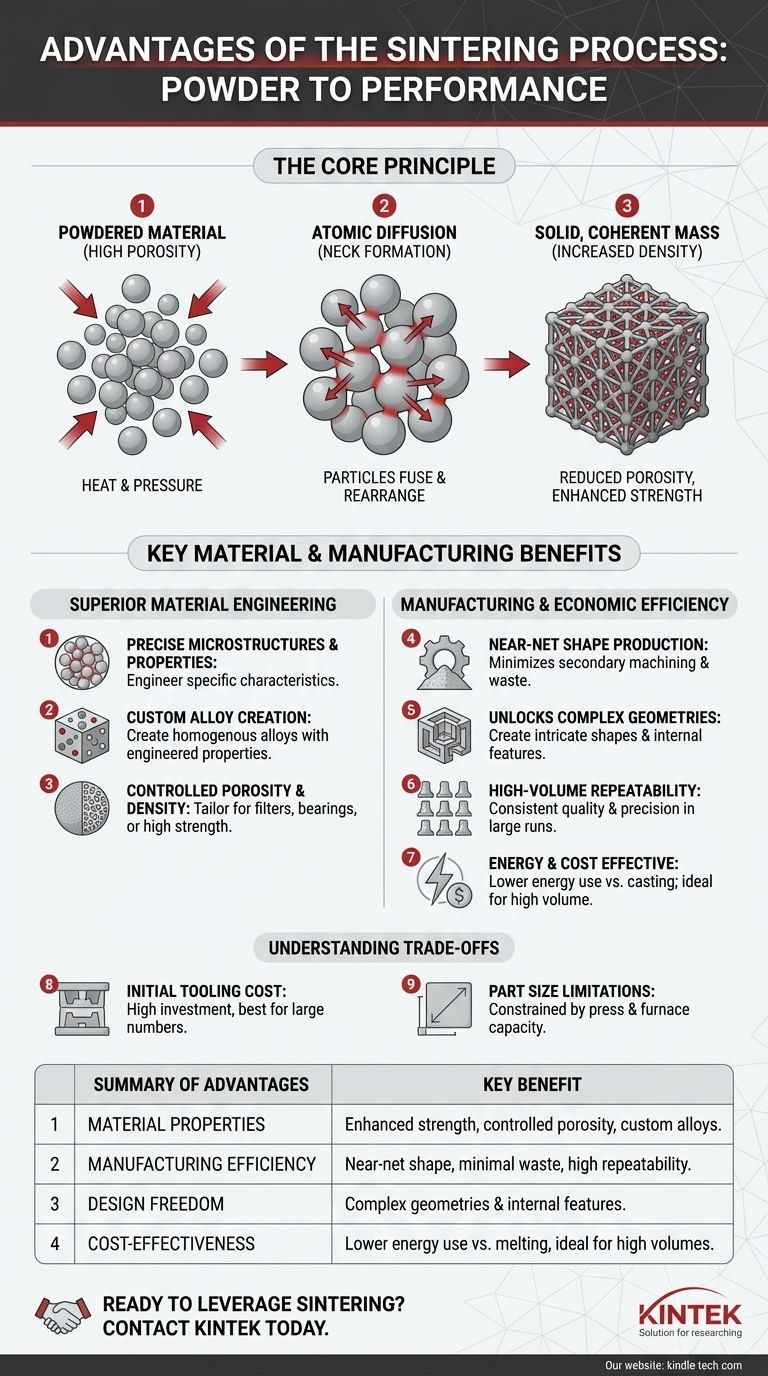

Le principe fondamental : transformer la poudre en résistance

Le frittage est un processus de diffusion atomique. En chauffant une poudre compactée à une température inférieure à son point de fusion, les atomes aux points de contact des particules diffusent à travers les limites, fusionnant les particules ensemble et créant une pièce solide.

Réduction de la porosité et augmentation de la densité

Le composant initial est une poudre compressée avec un espace vide significatif, ou porosité, entre les particules. Pendant le frittage, les particules fusionnent et se réorganisent, réduisant considérablement cet espace vide.

Cette réduction de la porosité conduit à une pièce finale plus dense, ce qui est un facteur principal de sa résistance accrue et de l'amélioration de sa conductivité thermique et électrique.

Fusion des particules pour améliorer la résistance

Lorsque les atomes migrent entre les particules, ils forment des "cols" aux points de contact. Ces cols grandissent avec le temps, soudant efficacement les particules individuelles en un réseau unique et interconnecté.

Ce processus est ce qui donne à une pièce frittée son intégrité mécanique et sa résistance, transformant un compact "vert" fragile en un composant robuste et durable.

Alliage au niveau atomique

Le frittage est également un moyen efficace de créer des alliages. Différentes poudres élémentaires, telles que le fer, le cuivre, le nickel et le graphite, peuvent être mélangées avant le compactage.

Pendant le chauffage, ces éléments diffusent les uns dans les autres, créant un alliage homogène avec des propriétés spécifiques et conçues dans toute la pièce finale.

Avantages manufacturiers et économiques

Au-delà de la modification des propriétés des matériaux, le frittage offre des avantages de production significatifs qui ont un impact direct sur le coût et la liberté de conception.

Obtention d'une forme quasi-nette et réduction des déchets

Le frittage produit des pièces très proches de leurs dimensions finales, un état connu sous le nom de forme quasi-nette.

Cela minimise ou élimine drastiquement le besoin d'opérations d'usinage secondaires, ce qui permet de gagner du temps, de réduire le gaspillage de matériaux et de diminuer le coût global. Cela rend le processus très efficace et respectueux de l'environnement.

Libération des géométries complexes

Le moulage de poudre permet la création de formes complexes, de vides internes et de caractéristiques complexes qui seraient difficiles, coûteuses ou impossibles à produire avec des méthodes soustractives comme l'usinage.

Cet avantage est essentiel pour la production en série de composants complexes comme les engrenages, les cames et les pièces automobiles structurelles.

Répétabilité et précision à grand volume

L'utilisation de moules durables et réutilisables et de paramètres de processus hautement contrôlés garantit que chaque pièce produite est pratiquement identique.

Le frittage offre une excellente précision dimensionnelle et une grande répétabilité sur des séries de production de milliers, voire de millions d'unités, garantissant une qualité et des performances constantes.

Efficacité énergétique et économique

Parce que le frittage opère en dessous du point de fusion du matériau, il consomme significativement moins d'énergie que les processus de coulée.

Cette économie d'énergie, combinée à une réduction des déchets de matériaux et à un post-traitement minimal, fait du frittage une méthode exceptionnellement rentable pour la fabrication de volume moyen à élevé.

Comprendre les compromis

Bien que puissant, le frittage n'est pas le choix optimal pour toutes les applications. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Le coût initial de l'outillage

La création des matrices et moules de haute précision nécessaires au compactage de la poudre implique un investissement initial important.

Ce coût initial signifie que le frittage n'est généralement pas économique pour la production en très faible volume ou les prototypes uniques. Les avantages sont réalisés lorsque les coûts d'outillage sont amortis sur un grand nombre de pièces.

Limitations sur la taille des pièces

La taille d'une pièce frittée est limitée par la capacité de la presse de compactage et la taille du four. Les composants extrêmement grands ne sont souvent pas réalisables avec l'équipement de frittage standard.

Préoccupations concernant la porosité résiduelle

Bien que le frittage réduise significativement la porosité, atteindre une densité de 100 % est difficile et nécessite souvent des processus secondaires. Pour certaines applications extrêmes et à forte contrainte, la porosité résiduelle minimale pourrait être un facteur limitant la performance par rapport à un matériau forgé ou usiné entièrement dense.

Comment appliquer cela à votre projet

Votre choix de processus de fabrication doit s'aligner directement sur l'objectif principal de votre projet.

- Si votre objectif principal est la production de masse rentable de pièces complexes : Le frittage est un choix idéal, car sa capacité à créer des formes quasi-nettes avec une répétabilité élevée minimise les déchets et les coûts de post-traitement sur de grands volumes.

- Si votre objectif principal est des exigences matérielles extrêmes : Choisissez le frittage pour les composants fabriqués à partir de matériaux ayant des points de fusion très élevés, comme le tungstène ou le molybdène, qui sont peu pratiques à traiter par fusion.

- Si votre objectif principal est des propriétés matérielles uniques : Utilisez le frittage lorsque vous devez concevoir une caractéristique spécifique, telle que la porosité contrôlée requise pour un filtre ou la composition d'alliage spécifique pour un roulement haute performance.

En fin de compte, l'adoption du frittage vous permet de concevoir à la fois le matériau et le processus de fabrication simultanément pour un résultat optimal.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Propriétés des matériaux | Résistance améliorée, porosité contrôlée et création d'alliages personnalisés. |

| Efficacité de fabrication | Production de forme quasi-nette, déchets minimaux et répétabilité élevée. |

| Liberté de conception | Capacité à créer des géométries complexes et des caractéristiques internes. |

| Rentabilité | Consommation d'énergie inférieure par rapport aux processus de fusion, idéal pour les grands volumes. |

Prêt à tirer parti du frittage pour les besoins de production de votre laboratoire ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire précis et des consommables nécessaires aux processus de frittage avancés. Nos solutions vous aident à atteindre des propriétés matérielles supérieures et une efficacité de fabrication. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec des outils de frittage fiables et performants !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quelles conditions une presse à chaud sous vide offre-t-elle pour le frittage de l'Al2O3/ZrO2 ? Atteindre 1550°C et 30 MPa de densification

- Quelle est la fonction d'un système VHPS dans les alliages CoCrFeNiMn ? Atteindre une densité quasi théorique et une grande pureté

- Quelles fonctions techniques un four de frittage par pressage à chaud sous vide fournit-il ? Optimiser les revêtements d'alliage CoCrFeNi