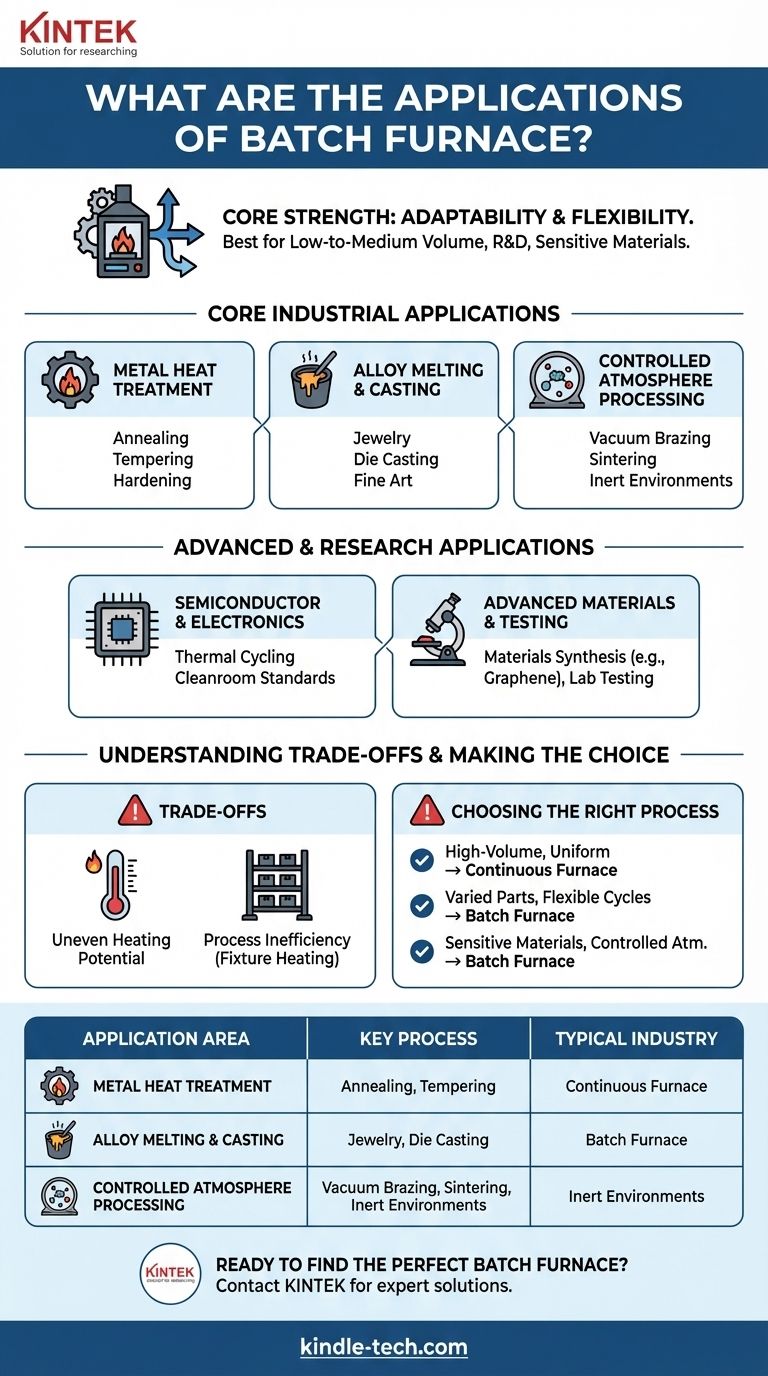

En bref, les fours discontinus sont utilisés pour une large gamme de processus thermiques où la flexibilité est plus importante que le débit de production élevé. Leurs applications vont des traitements thermiques fondamentaux des métaux et de la fusion des alliages à des tâches hautement spécialisées telles que la fabrication de semi-conducteurs, la recherche sur les matériaux avancés et le brasage sous vide.

La force principale d'un four discontinu est son adaptabilité. Il excelle dans les environnements qui nécessitent des profils de température, des temps de cycle ou des atmosphères contrôlées variés, ce qui en fait le choix par défaut pour la production à faible ou moyen volume, la R&D et les processus impliquant des matériaux sensibles.

Applications Industrielles Principales

La polyvalence des fours discontinus en fait une pierre angulaire dans de nombreux processus industriels fondamentaux. Ils sont appréciés pour leur simplicité relative, leur coût initial inférieur et leur capacité à gérer une variété de tailles et d'exigences de pièces.

Traitement Thermique et Relaxation des Contraintes des Métaux

Les fours discontinus sont couramment utilisés pour modifier les propriétés physiques et chimiques des métaux. Cela comprend des processus tels que le recuit, le revenu et la trempe pour améliorer la résistance et la durabilité.

Les unités telles que les fours-boîtes et les fours à sole roulante peuvent atteindre des températures comprises entre 1200 °F et 2500 °F, accueillant une large gamme de métaux et d'alliages.

Fusion et Coulée d'Alliages

De nombreux fours électriques utilisés pour la fusion d'alliages métalliques sont des systèmes de type discontinu. Ceci est fondamental pour les opérations qui produisent de nouveaux matériaux ou coulent des pièces.

Ces applications sont essentielles dans des industries telles que la bijouterie, les opérations de moulage sous pression et les ateliers d'art, où les fontes sont effectuées par travail ou par jour.

Traitement en Atmosphère Contrôlée

Les fours discontinus sont exceptionnellement bien adaptés aux processus qui doivent se dérouler dans un environnement non réactif. Leur nature scellée les rend idéaux pour créer un vide ou introduire une atmosphère protectrice.

Cette capacité est essentielle pour des applications telles que le brasage sous vide, le frittage et le traitement thermique de métaux réactifs qui seraient endommagés par l'exposition à l'oxygène à haute température.

Applications Avancées et de Recherche

Au-delà de l'industrie traditionnelle, les fours discontinus sont des outils essentiels dans le développement technologique et la recherche scientifique, où la précision et le contrôle des processus sont primordiaux.

Fabrication de Semi-conducteurs et d'Électronique

La production de semi-conducteurs, de batteries et d'autres composants électroniques repose souvent sur le cyclage thermique précis fourni par les fours tubulaires, un type courant de four discontinu.

Leur adéquation aux normes de salle blanche et aux applications en atmosphère inerte les rend essentiels pour prévenir la contamination pendant ces étapes de fabrication sensibles.

Matériaux Avancés et Tests

Les fours discontinus sont indispensables dans la recherche et le développement. Ils sont utilisés pour créer ou tester des matériaux tels que les piles à combustible à oxyde solide, les composites polymères et le graphène.

Les laboratoires les utilisent également pour les tests de matériaux aérospatiaux, l'analyse du pétrole et du gaz, et les tests environnementaux d'échantillons d'eau, de déchets et de sol.

Comprendre les Compromis

Bien que très flexibles, le modèle de traitement discontinu introduit des défis opérationnels et des inefficacités spécifiques qui doivent être pris en compte.

Potentiel de Chauffage Inégal

Dans un four discontinu, les pièces les plus proches de la source de chaleur chaufferont plus rapidement que celles situées au centre de la charge. Cela peut entraîner un manque d'uniformité de la température sur l'ensemble du lot.

Obtenir un chauffage uniforme nécessite souvent un placement minutieux des pièces et potentiellement des temps de cycle plus longs pour permettre à l'ensemble de la charge de "tremper" à la température cible.

Inefficacité du Processus

Le traitement discontinu nécessite que les pièces soient regroupées pour le chargement, utilisant souvent des dispositifs de maintien lourds tels que des paniers, des grilles ou des chariots.

Ces dispositifs doivent également être chauffés et refroidis à chaque cycle, ce qui consomme une énergie importante et augmente la charge thermique globale au-delà de celle requise pour les pièces elles-mêmes. Cette consommation d'énergie parasite est une inefficacité clé du modèle discontinu.

Faire le Bon Choix pour Votre Processus

Le choix de la bonne technologie de four dépend entièrement de vos objectifs opérationnels en matière de volume, de flexibilité et d'uniformité.

- Si votre objectif principal est la production uniforme à haut volume d'une seule pièce : Les inefficacités du traitement discontinu peuvent être un inconvénient majeur ; un four continu est probablement une meilleure solution.

- Si votre objectif principal est la flexibilité du processus pour des pièces et des cycles variés : La capacité de changer complètement la température, l'atmosphère et la durée pour chaque charge fait du four discontinu le choix idéal.

- Si votre objectif principal est de travailler avec des matériaux sensibles dans une atmosphère contrôlée : Les fours discontinus offrent l'environnement scellé et hautement contrôlé nécessaire pour le traitement sous vide ou sous gaz inerte.

En comprenant ces capacités et compromis fondamentaux, vous pouvez déterminer avec confiance si un four discontinu correspond à vos objectifs spécifiques de traitement thermique.

Tableau Récapitulatif :

| Domaine d'Application | Processus Clés | Industries Typiques |

|---|---|---|

| Traitement Thermique des Métaux | Recuit, Revenu, Trempe | Automobile, Aérospatiale, Outillage |

| Fusion et Coulée d'Alliages | Fusion de Métaux, Coulée | Bijouterie, Moulage sous Pression, Beaux-Arts |

| Atmosphère Contrôlée | Brasage Sous Vide, Frittage | Dispositifs Médicaux, Aérospatiale |

| Fabrication de Semi-conducteurs | Cyclage Thermique, Traitement en Salle Blanche | Électronique, Production de Batteries |

| Recherche sur les Matériaux Avancés | Synthèse et Test de Matériaux | Laboratoires de R&D, Universités, Aérospatiale |

Prêt à trouver le four discontinu parfait pour votre application spécifique ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins uniques de traitement thermique. Que vous soyez en R&D, dans la fabrication de semi-conducteurs ou le traitement thermique des métaux, nos experts peuvent vous aider à sélectionner le four discontinu idéal pour un contrôle précis de la température, une gestion de l'atmosphère et une flexibilité des processus.

Contactez-nous dès aujourd'hui pour discuter de vos exigences et découvrir comment les solutions de KINTEK peuvent améliorer l'efficacité et les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande transporteuse

- Four rotatif continu scellé sous vide Four rotatif

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi utiliser des fours sous vide ultra-haut pour le LLZO ? Assurer la stabilité chimique et l'intégrité de l'interface dans les électrolytes solides

- Quels avantages un four de frittage à atmosphère à haute température offre-t-il pour l'UO2 ? Densification précise du combustible

- Quelle est la fonction d'un four à atmosphère tubulaire dans la synthèse du Li2MnSiO4 ? Obtenir des matériaux de batterie de haute pureté

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Pourquoi un four à atmosphère de haute précision est-il essentiel pour le frittage de cathodes à haute teneur en nickel ? Libérez les performances de la batterie