À la base, la cémentation est un processus de trempe superficielle utilisé pour conférer une couche superficielle dure et résistante à l'usure aux composants fabriqués à partir d'acier à faible teneur en carbone et résistant. Cette technique est principalement appliquée aux pièces qui doivent résister à une pression superficielle et à une friction élevées tout en conservant un cœur ductile et résistant aux chocs. Les exemples courants comprennent les engrenages, les roulements, les arbres à cames et les arbres de transmission.

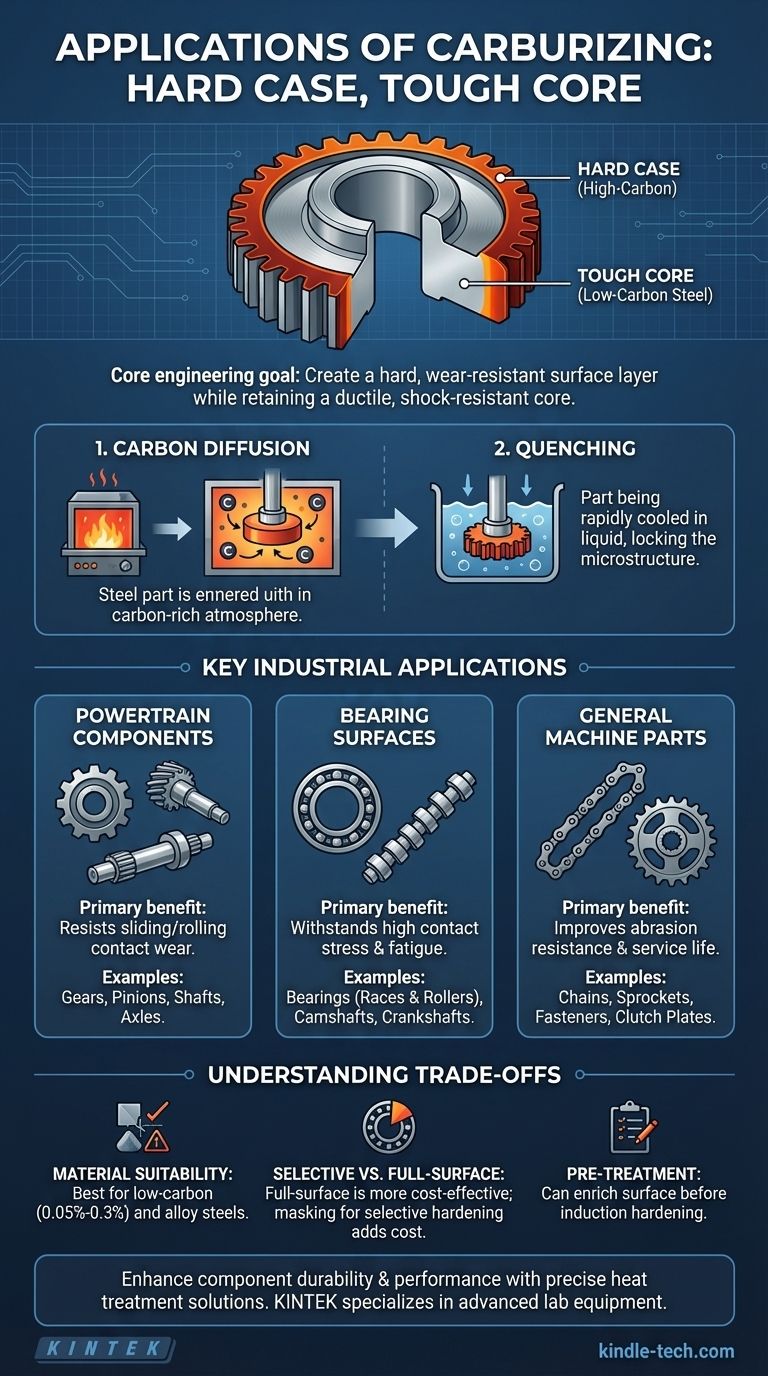

L'application principale de la cémentation est de créer un composant de type composite à partir d'une seule pièce d'acier à faible teneur en carbone : une « couche » dure et à haute teneur en carbone pour la résistance à l'usure à l'extérieur, et un « cœur » tendre et à faible teneur en carbone pour la ténacité et la ductilité à l'intérieur.

L'objectif d'ingénierie : une couche dure et un cœur résistant

La valeur de la cémentation réside dans sa capacité à créer deux propriétés matérielles distinctes au sein d'une seule pièce, ce qui est essentiel pour les applications mécaniques exigeantes.

Comment elle réalise cette dualité

La cémentation implique le chauffage d'une pièce en acier à faible teneur en carbone dans une atmosphère riche en carbone. Les atomes de carbone diffusent dans la surface de l'acier, augmentant considérablement la teneur en carbone de la couche externe.

Après cette étape de diffusion, la pièce est trempée (refroidie rapidement). Cette étape finale fixe la nouvelle microstructure riche en carbone, créant une couche superficielle très dure connue sous le nom de « couche » (ou « carapace »), tandis que l'intérieur non touché reste le « cœur ».

L'avantage résultant

Le composant final possède une couche dure qui peut résister à l'usure, à l'abrasion et à la fatigue superficielle. Simultanément, le cœur résistant reste ductile et capable d'absorber les chocs et les charges d'impact sans se fracturer.

Applications industrielles clés

Cette nature unique à double propriété rend la cémentation essentielle pour la fabrication de composants critiques dans diverses industries, en particulier dans l'automobile et l'aérospatiale.

Composants de transmission à forte usure

Les composants qui transmettent la puissance par contact direct métal contre métal dépendent fortement de la cémentation. Le processus fournit la durabilité de surface nécessaire pour prévenir la défaillance prématurée due à la friction.

Les exemples incluent :

- Engrenages et pignons : Résistent au contact constant de glissement et de roulement des dents d'engrenage.

- Arbres et essieux : Supportent les contraintes de torsion tout en résistant à l'usure aux points de contact des paliers et des joints.

Surfaces de roulement à fort impact

Les pièces soumises à une contrainte de contact élevée et à une friction de roulement sont des candidats idéaux à la cémentation. La couche dure empêche l'indentation superficielle et la fatigue.

Les exemples incluent :

- Roulements (Bagues et galets) : Endurent des charges immenses et répétitives sans se déformer.

- Arbres à cames et vilebrequins : Résistent à l'usure causée par les poussoirs, les culbuteurs et les bielles.

Composants de machines générales

La cémentation est également utilisée pour un large éventail d'autres pièces de machines où la durabilité de surface est une préoccupation majeure.

Les exemples incluent :

- Chaînes et pignons : Résistent à l'abrasion et à la friction.

- Plateaux d'embrayage et fixations : Améliorent la durée de vie en fatigue et les caractéristiques d'usure.

Comprendre les compromis

Bien que puissante, la cémentation n'est pas une solution universelle. Son application est régie par des contraintes matérielles et de conception spécifiques.

L'adéquation du matériau n'est pas universelle

La cémentation est spécifiquement conçue pour les aciers à faible teneur en carbone et les aciers alliés, avec une teneur en carbone typiquement comprise entre 0,05 % et 0,3 %. Elle est inefficace sur les aciers à teneur moyenne ou élevée en carbone, qui possèdent déjà suffisamment de carbone pour une trempe complète.

Trempe sélective par rapport à la trempe de toute la surface

Le processus est le plus rentable lors du durcissement de la surface entière d'un composant. Bien que des zones spécifiques puissent être masquées avec une peinture « d'arrêt » pour empêcher la diffusion du carbone, cela ajoute du travail et des coûts importants au processus.

Une étape de prétraitement

Dans certaines applications, la cémentation n'est pas l'étape finale. Elle peut être utilisée pour enrichir la surface d'une pièce en carbone avant qu'un processus de durcissement plus localisé, tel que la trempe par induction, ne soit effectué.

Faire le bon choix pour votre application

La sélection d'un procédé de traitement thermique nécessite d'adapter la méthode à l'objectif d'ingénierie.

- Si votre objectif principal est une résistance exceptionnelle à l'usure et à la fatigue sur une pièce soumise à des chocs : La cémentation est un choix idéal pour créer la couche dure et le cœur résistant nécessaires dans les composants en acier à faible teneur en carbone tels que les engrenages.

- Si votre objectif principal est le durcissement rentable de pièces à grand volume : La cémentation est hautement automatisable et bien comprise, ce qui en fait une excellente option pour traiter des lots entiers de composants.

- Si votre objectif principal est un durcissement très sélectif ou localisé : Déterminez si la cémentation de toute la surface est acceptable ; sinon, le masquage peut être coûteux et d'autres méthodes peuvent être plus efficaces.

Comprendre les principes de la cémentation vous permet de concevoir et de fabriquer des composants avec une longévité et des performances supérieures.

Tableau récapitulatif :

| Catégorie d'application | Exemples clés | Avantage principal |

|---|---|---|

| Composants de transmission | Engrenages, Pignons, Essieux | Résiste à l'usure par contact de glissement/roulement |

| Surfaces de roulement | Roulements, Arbres à cames, Vilebrequins | Supporte une contrainte de contact élevée et la fatigue |

| Pièces de machines générales | Chaînes, Pignons, Fixations | Améliore la résistance à l'abrasion et la durée de vie utile |

Vous devez améliorer la durabilité et les performances de vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires aux processus de traitement thermique précis tels que la cémentation. Que vous développiez des engrenages, des roulements ou d'autres pièces critiques, nos solutions vous aident à obtenir l'équilibre parfait entre une couche dure et résistante à l'usure et un cœur résistant et ductile.

Discutons de la manière dont nous pouvons soutenir les besoins de votre laboratoire. Contactez nos experts dès aujourd'hui pour trouver l'équipement adapté à votre application !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Quel est le but de l'utilisation d'un four de chauffage à atmosphère contrôlée pour la réduction du Cu ? Atteindre des états catalytiques actifs

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage