À la base, le dépôt chimique en phase vapeur (DCV) est un processus de fabrication fondamental utilisé pour créer des films minces et des revêtements extrêmement purs et haute performance. Ses applications sont vastes, servant de technologie essentielle dans l'industrie des semi-conducteurs pour la production de circuits intégrés, dans la fabrication pour la création de revêtements protecteurs durables sur les outils et les pièces de moteur, et en optique pour le développement d'objectifs et de capteurs avancés.

La véritable valeur du DCV réside dans sa capacité unique à "faire croître" une couche de matériau parfaitement uniforme et ultra-mince sur une surface atome par atome. Cette précision et sa polyvalence dans le revêtement de formes complexes en font un outil indispensable pour créer les composants de haute technologie qui alimentent notre monde moderne.

Pourquoi le DCV est un processus de fabrication de choix

L'adoption généralisée du DCV découle de quelques avantages clés que d'autres techniques de dépôt peinent à égaler. Ces propriétés inhérentes en font le choix idéal pour une gamme d'applications exigeantes.

Pureté et contrôle inégalés

Le processus repose sur des réactions chimiques contrôlées utilisant des gaz précurseurs de haute pureté. Il en résulte des films exceptionnellement purs et denses, une exigence non négociable pour l'électronique haute performance.

De plus, les ingénieurs ont un contrôle total sur le calendrier du processus et les paramètres de dépôt. Cela permet la création de couches ultra-minces avec une épaisseur précise et reproductible, jusqu'au niveau de quelques atomes.

Conformité supérieure sur les formes complexes

Le DCV est un processus sans ligne de visée. Contrairement à la peinture au pistolet, qui ne recouvre que ce qu'elle peut directement "voir", les gaz précurseurs dans une chambre de DCV circulent autour d'un objet, déposant un film uniforme sur toutes les surfaces.

Cette capacité "d'enveloppement" le rend parfait pour revêtir des composants aux géométries complexes, assurant une couverture uniforme à l'intérieur des canaux, autour des coins et sur les caractéristiques complexes.

Une palette de matériaux large et polyvalente

Étant donné que la technique est basée sur des réactions chimiques, le DCV est très polyvalent et peut être utilisé pour déposer une grande variété de matériaux. Cela inclut les semi-conducteurs (comme le silicium), les diélectriques (isolants), les métaux et les céramiques durables.

Applications industrielles clés en détail

Les avantages uniques du DCV se traduisent directement par son utilisation dans plusieurs industries de grande valeur où la performance et la précision sont primordiales.

Fabrication de semi-conducteurs et d'électronique

C'est sans doute l'application la plus significative du DCV. Le processus est utilisé à plusieurs étapes pour construire les transistors et circuits microscopiques trouvés sur une puce électronique.

Sa capacité à déposer des couches ultra-minces et pures de matériaux conducteurs, isolants et semi-conducteurs est ce qui rend possibles les processeurs et les puces mémoire modernes.

Revêtements protecteurs et de performance

Le DCV est utilisé pour appliquer des revêtements durs et résistants à l'usure sur les outils de coupe industriels, les forets et les pièces mécaniques. Ces films céramiques minces augmentent considérablement la durabilité et la durée de vie.

De même, il est utilisé pour créer des revêtements de barrière thermique sur des composants tels que les aubes de turbine des moteurs à réaction, les protégeant des températures extrêmes et des environnements corrosifs.

Optique et photonique

Dans l'industrie optique, le DCV est utilisé pour appliquer des revêtements antireflets sur les objectifs, améliorant la transmission de la lumière pour les caméras et les instruments scientifiques. Il est également utilisé pour créer des filtres optiques et des guides d'ondes spécialisés.

Matériaux avancés et polymères

Le processus est également employé pour synthétiser des matériaux uniques à partir de zéro. Cela peut inclure la création de nanoparticules spécifiques, de nanotubes de carbone de haute pureté ou la polymérisation de matériaux directement sur une surface dans un environnement sous vide.

Comprendre les variations du DCV

« DCV » n'est pas un processus unique, mais une famille de techniques, chacune optimisée pour différents matériaux et applications. La principale différence réside dans la méthode utilisée pour fournir l'énergie nécessaire pour piloter la réaction chimique.

DCV Thermique

C'est la forme la plus fondamentale, où le substrat est chauffé à une température élevée, fournissant l'énergie thermique pour initier la réaction des gaz précurseurs sur sa surface.

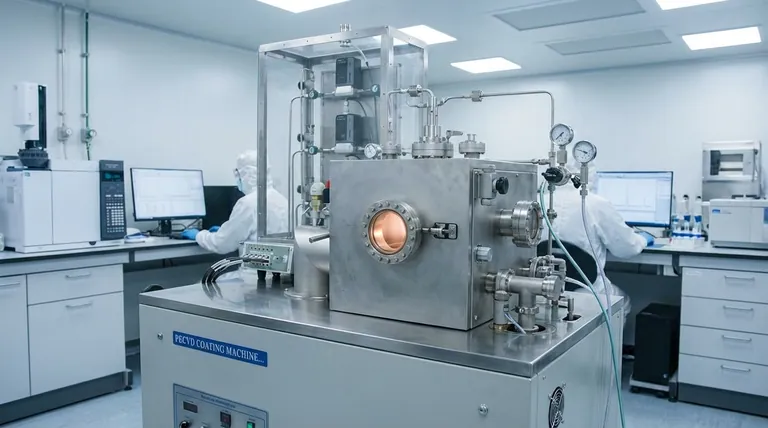

DCV assistée par plasma (PECVD)

Cette méthode utilise un plasma généré électriquement pour énergiser les gaz précurseurs au lieu de dépendre uniquement de la chaleur élevée. Cela permet au dépôt de se produire à des températures beaucoup plus basses, le rendant adapté au revêtement de matériaux qui ne peuvent pas supporter une chaleur intense.

DCV Métallo-Organique (MOCVD)

La MOCVD utilise des composés métallo-organiques spécialisés comme précurseurs. C'est une méthode privilégiée pour créer des films cristallins de très haute qualité, et elle est essentielle pour la fabrication de DEL, de lasers et de certains types de cellules solaires à haute luminosité.

Autres méthodes spécialisées

D'autres variations existent, telles que le DCV à filament chaud (HFCVD) pour la synthèse de films de diamant ou le DCV Laser (LCVD) pour déposer précisément du matériau dans une zone spécifique et ciblée.

Faire le bon choix pour votre objectif

La polyvalence du DCV signifie que la technique spécifique est choisie en fonction du résultat souhaité.

- Si votre objectif principal est de construire une microélectronique avancée : Votre priorité est la pureté exceptionnelle, le contrôle de l'épaisseur au niveau atomique et la polyvalence des matériaux offerts par des méthodes telles que le DCV Thermique et Métallo-Organique.

- Si votre objectif principal est de revêtir des pièces mécaniques complexes : L'avantage clé est la couverture "sans ligne de visée" ou conforme qui assure une couche uniforme et durable sur toutes les surfaces.

- Si votre objectif principal est de déposer des films sur des substrats sensibles à la chaleur : Un processus à plus basse température comme le DCV assistée par plasma (PECVD) est le choix nécessaire pour éviter d'endommager le matériau sous-jacent.

En fin de compte, le dépôt chimique en phase vapeur est une technologie de base qui permet la création et l'amélioration des composants les plus critiques de la science et de l'industrie.

Tableau récapitulatif :

| Domaine d'application | Contribution clé du DCV |

|---|---|

| Fabrication de semi-conducteurs | Dépose des couches ultra-minces et pures pour les puces électroniques et les circuits. |

| Revêtements protecteurs | Fournit des revêtements uniformes et résistants à l'usure sur des outils et pièces de moteur complexes. |

| Optique et photonique | Crée des revêtements antireflets et des composants optiques spécialisés. |

| Matériaux avancés | Synthétise des matériaux de haute pureté comme les nanotubes de carbone et les polymères spécialisés. |

Prêt à tirer parti de la précision du DCV pour les projets de votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires aux processus de dépôt avancés. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements durables ou des matériaux optiques avancés, notre expertise et nos produits sont conçus pour répondre aux exigences strictes des laboratoires modernes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins d'application spécifiques et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur des métaux ? Créez des revêtements métalliques de haute pureté et de qualité supérieure

- Qu'est-ce que le procédé CVD à pression atmosphérique ? Un guide du dépôt de couches minces de haute pureté

- Quel est le coût du dépôt chimique en phase vapeur ? Comprendre le véritable coût du revêtement haute performance

- Quelle est la fonction des filaments de tungstène en HFCVD ? Alimenter la synthèse de films de diamant par excitation thermique

- Qu'est-ce que la méthode CVD en bref ? Un guide du dépôt de couches minces de haute pureté

- Quelle est la méthode chimique de synthèse du graphène ? Augmenter la production de haute qualité

- Comment les modes de croissance des diamants HPHT, CVD et naturels diffèrent-ils ? Découvrez la morphologie des gemmes de laboratoire par rapport aux gemmes extraites.

- Qu'est-ce que la méthode de dépôt de couches minces ? Un guide des techniques PVD et CVD