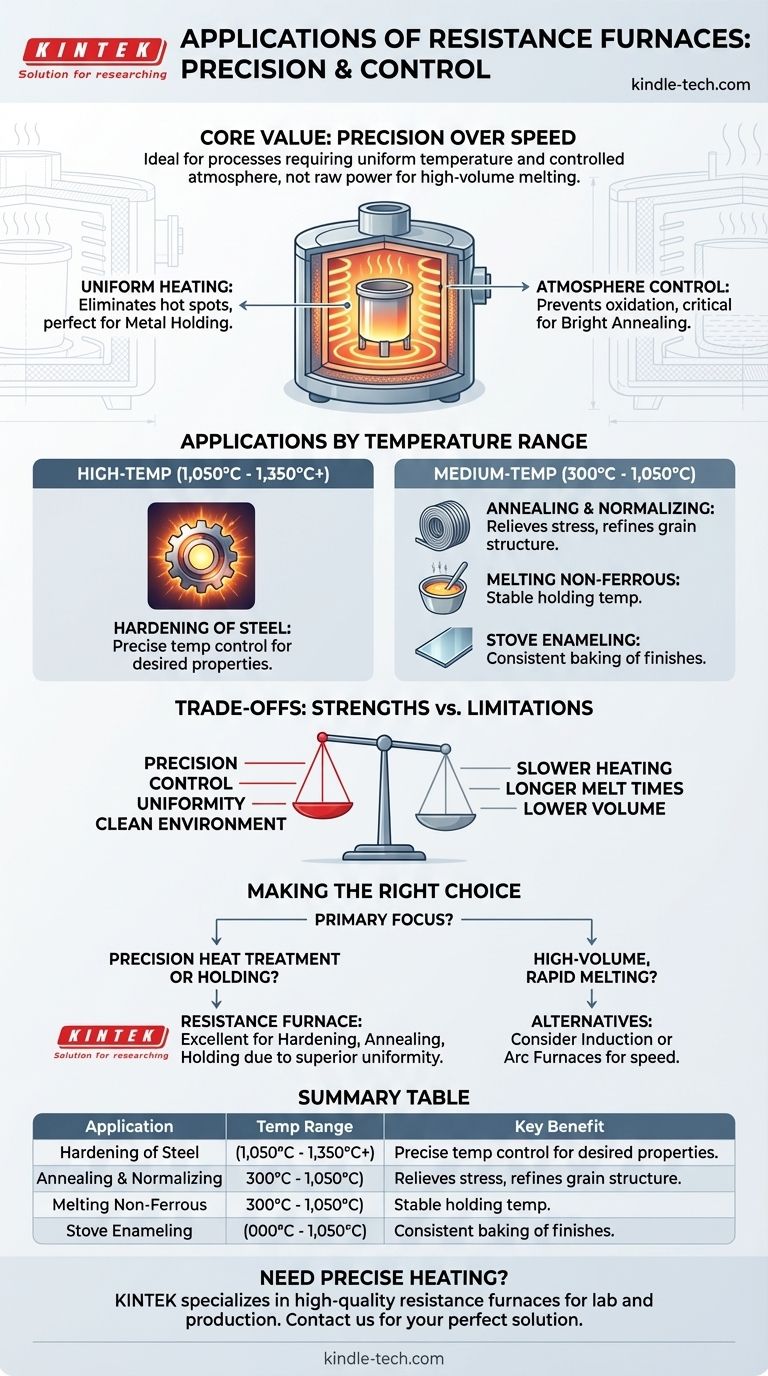

Essentiellement, les fours à résistance sont utilisés pour les processus thermiques qui exigent une grande précision et une température uniforme. Leurs principales applications comprennent le traitement thermique des métaux – tels que le durcissement, le recuit et la normalisation – ainsi que le maintien de métaux non ferreux en fusion à une température spécifique et pour des processus spécialisés comme l'émaillage au four.

La valeur d'un four à résistance ne réside pas dans sa vitesse, mais dans sa précision. Il excelle dans les applications où un chauffage uniforme et contrôlable dans une atmosphère contrôlée est plus critique que la puissance brute nécessaire pour la fusion à grand volume.

Le principe : le contrôle sur la puissance

Les applications d'un four à résistance sont le résultat direct de la manière dont il génère de la chaleur. Contrairement aux fours à combustible ou à induction, il utilise la résistance électrique pour créer un environnement thermique propre, stable et facilement régulé.

L'avantage du chauffage uniforme

Les éléments de résistance peuvent être répartis autour de la chambre du four, assurant un chauffage uniforme et complet. Cela élimine les points chauds et garantit que l'ensemble de la pièce ou du creuset atteint et maintient une température constante.

Cette qualité les rend idéalement adaptés aux applications de maintien de métaux, où un lot de métal en fusion doit être maintenu à une température précise sans variation.

L'importance du contrôle de l'atmosphère

Les fours à résistance modernes sont souvent bien scellés, permettant un vide ou l'introduction d'un milieu gazeux spécifique.

Cette atmosphère contrôlée empêche l'oxygène de réagir avec la surface du métal. Ceci est essentiel pour des applications comme le recuit brillant, où l'objectif est d'adoucir le métal sans provoquer d'oxydation ou de décoloration, en préservant sa finition de surface.

Applications principales par gamme de température

L'utilisation spécifique d'un four à résistance est souvent dictée par sa plage de température de fonctionnement.

Processus à haute température (1 050°C à 1 350°C+)

Dans cette gamme, les fours à résistance sont principalement utilisés pour le durcissement de l'acier. Le processus nécessite de porter le métal à une température précise avant la trempe, et le contrôle du four est essentiel pour obtenir les propriétés matérielles souhaitées.

Certains modèles spécialisés peuvent dépasser 1500°C, s'adaptant à une plus large gamme de matériaux et de processus.

Processus à moyenne température (300°C à 1 050°C)

C'est la gamme la plus polyvalente, couvrant plusieurs applications industrielles clés.

Celles-ci incluent le recuit et la normalisation de l'acier et des métaux non ferreux pour soulager les contraintes internes et affiner la structure granulaire. Cela inclut également la fusion de métaux non ferreux et des processus comme l'émaillage au four, où une finition est cuite sur une surface à une température constante.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Les principales forces d'un four à résistance – précision et contrôle – s'accompagnent de limitations claires.

Vitesse et échelle

Les fours à résistance mettent plus de temps à atteindre la température et à faire fondre les métaux par rapport aux technologies comme les fours à induction ou à arc. Le processus de chauffage est fondamentalement plus lent.

Cela les rend moins adaptés aux opérations où la vitesse est le principal moteur économique.

Limitations dans la fusion à grand volume

En raison de leur taux de chauffage plus lent, les fours à résistance ne sont généralement pas le choix préféré pour faire fondre de très grandes quantités de métal à partir d'un état solide, en particulier les métaux à point de fusion élevé.

Ils sont généralement utilisés pour les opérations de petite à moyenne taille. Leur force réside dans le maintien, le traitement thermique et la fusion à faible volume, et non dans la production primaire à grande échelle.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de four nécessite d'aligner l'outil sur l'objectif spécifique de votre opération.

- Si votre objectif principal est un traitement thermique de précision : Un four à résistance est un excellent choix pour le durcissement, le recuit ou la normalisation en raison de son uniformité et de son contrôle supérieurs de la température.

- Si votre objectif principal est de maintenir du métal en fusion : Le chauffage uniforme et complet d'un four à résistance est idéal pour maintenir une température précise et stable dans une application de maintien.

- Si votre objectif principal est la fusion rapide à grand volume : Vous devriez évaluer des alternatives plus rapides, telles que les fours à induction ou à arc, qui sont conçus pour la vitesse et le débit.

En comprenant ses forces fondamentales, vous pouvez tirer parti d'un four à résistance pour les processus où la précision et la qualité sont primordiales.

Tableau récapitulatif :

| Application | Plage de température | Avantage clé |

|---|---|---|

| Durcissement de l'acier | 1 050°C à 1 350°C+ | Contrôle précis de la température pour les propriétés des matériaux |

| Recuit & Normalisation | 300°C à 1 050°C | Chauffage uniforme pour soulager les contraintes et affiner la structure granulaire |

| Maintien de métaux non ferreux en fusion | Varie selon le métal | Maintien stable de la température sans points chauds |

| Recuit brillant | Moyenne à élevée | L'atmosphère contrôlée empêche l'oxydation et la décoloration |

| Émaillage au four | 300°C à 1 050°C | Cuisson constante des finitions sur les surfaces |

Besoin d'un chauffage précis et uniforme pour votre laboratoire ou votre processus de production ? KINTEK est spécialisé dans les fours à résistance de haute qualité conçus pour des applications telles que le durcissement des métaux, le recuit et le traitement thermique en atmosphère contrôlée. Nos équipements garantissent la stabilité et la fiabilité de la température pour vos besoins spécifiques. Contactez-nous dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire ou application industrielle !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube