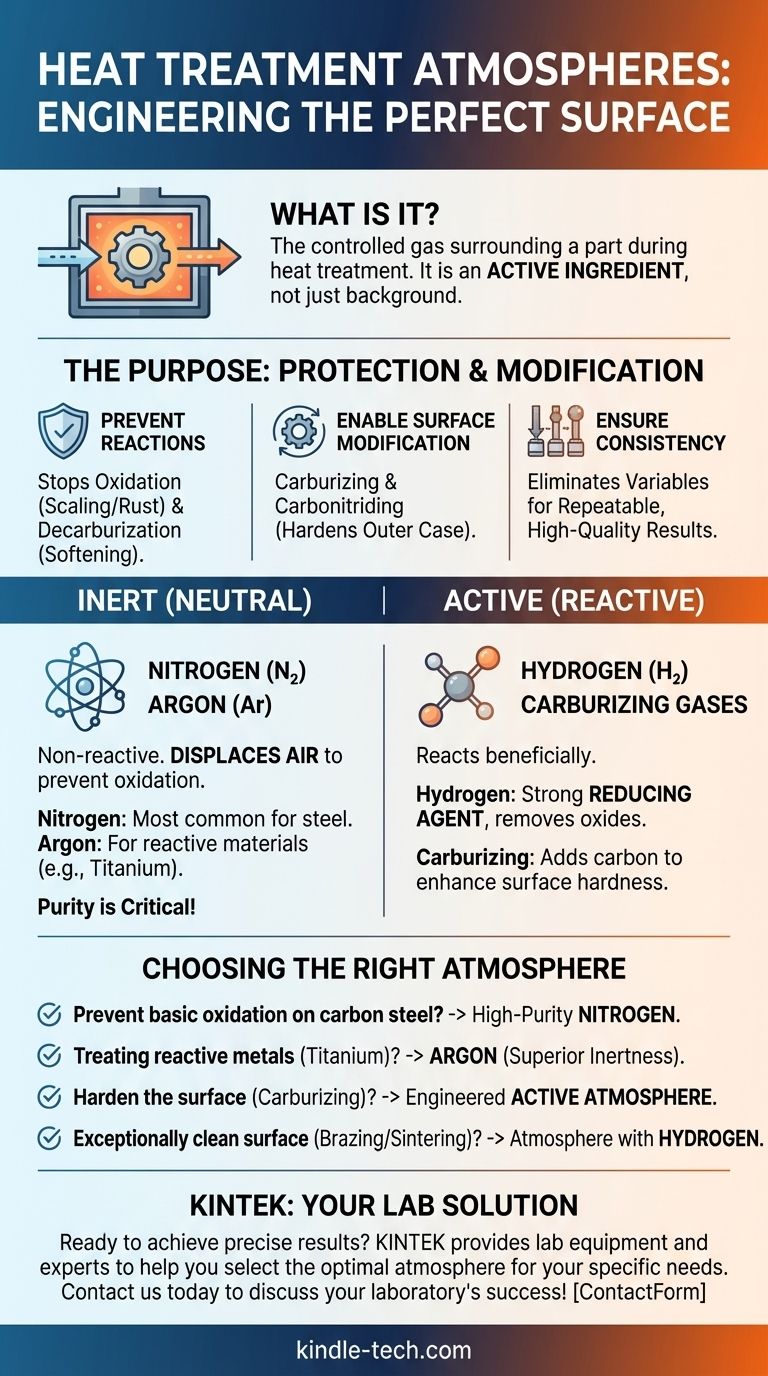

À la base, une atmosphère de traitement thermique est le gaz contrôlé entourant une pièce à l'intérieur d'un four. Ces atmosphères sont conçues pour obtenir des résultats spécifiques, largement classées en deux types : les atmosphères inertes comme l'azote et l'argon qui protègent la surface de la pièce, et les atmosphères actives contenant des gaz comme l'hydrogène ou le dioxyde de carbone qui modifient intentionnellement la surface.

L'idée cruciale est que l'atmosphère n'est pas simplement un élément de fond ; c'est un ingrédient actif dans le processus de traitement thermique. Votre choix d'atmosphère détermine directement si vous protégez simplement un composant ou si vous modifiez fondamentalement sa surface pour améliorer ses performances.

Le but d'une atmosphère contrôlée

L'utilisation d'une atmosphère contrôlée plutôt que de l'air ambiant est une exigence fondamentale pour obtenir des résultats répétables et de haute qualité dans le traitement thermique. L'air, composé principalement d'azote et d'oxygène, est très réactif à des températures élevées.

Prévenir les réactions indésirables

L'objectif principal d'une atmosphère protectrice est d'empêcher les réactions chimiques indésirables sur la surface du matériau.

La réaction la plus courante est l'oxydation (calamine ou rouille), qui se produit lorsqu'un métal réagit avec l'oxygène. Une autre est la décarburation, la perte de carbone de la surface de l'acier, qui ramollit le matériau et réduit sa durée de vie en fatigue.

Permettre la modification de surface

Les atmosphères actives sont utilisées pour modifier délibérément la composition chimique de la surface d'une pièce.

Des procédés comme la carburation et la carbonitruration utilisent des atmosphères riches en carbone pour le diffuser dans la surface de l'acier, créant une couche externe dure et résistante à l'usure tout en conservant un cœur plus résistant.

Assurer la cohérence et la répétabilité

En contrôlant précisément l'environnement gazeux, vous éliminez les variables présentes dans l'air ambiant.

Ce contrôle garantit que chaque pièce traitée dans les mêmes conditions atteint exactement les mêmes propriétés métallurgiques, ce qui est essentiel pour des industries comme l'aérospatiale et l'automobile.

Une analyse des atmosphères courantes

Les atmosphères sont sélectionnées en fonction du matériau traité et du résultat souhaité du processus. Elles peuvent provenir de générateurs sur site ou de fournitures de gaz synthétiques pré-mélangées.

Atmosphères inertes (neutres)

Les atmosphères inertes sont chimiquement non réactives avec le matériau de la pièce. Leur seul but est de déplacer l'air et de prévenir l'oxydation et la décarburation.

L'azote (N₂) est le gaz inerte le plus utilisé pour le traitement thermique de l'acier. Il est efficace, économique et ne réagit pas avec les alliages à base de fer.

L'argon (Ar) est un gaz plus véritablement inerte que l'azote et est utilisé pour les matériaux très réactifs comme le titane, certains aciers inoxydables et les métaux non ferreux. Il est plus coûteux mais offre une protection supérieure.

La pureté d'un gaz inerte est essentielle. Une faible teneur en oxygène et un très faible point de rosée (une mesure de l'humidité) sont essentiels pour prévenir même les niveaux microscopiques d'oxydation.

Atmosphères actives (réactives)

Les atmosphères actives sont conçues pour réagir avec la pièce de manière contrôlée et bénéfique.

L'hydrogène (H₂) est un agent réducteur puissant, ce qui signifie qu'il élimine activement les oxydes de la surface d'un métal. Il est souvent mélangé à de l'azote pour des processus tels que le brasage et le frittage afin d'assurer une surface exceptionnellement propre.

Les atmosphères de carburation sont générées pour fournir un « potentiel de carbone » spécifique. Ces mélanges peuvent contenir du monoxyde de carbone (CO), du dioxyde de carbone (CO₂) et des hydrocarbures pour contrôler la diffusion du carbone dans l'acier.

Comprendre les compromis

Le choix de l'atmosphère implique de trouver un équilibre entre le coût, la complexité et les exigences spécifiques du matériau et du processus.

Coût vs. Performance

L'azote est le cheval de bataille économique pour la plupart des applications sur acier.

L'argon offre le plus haut niveau de protection mais entraîne une prime de coût importante, le rendant approprié uniquement lorsque cela est absolument nécessaire pour les matériaux réactifs.

Génération vs. Approvisionnement

Les gaz peuvent être produits sur site (par exemple, des générateurs d'azote) ou livrés sous forme de liquide en vrac ou de bouteilles haute pression. La production sur site peut nécessiter un investissement initial plus élevé, mais des coûts d'exploitation à long terme inférieurs.

Sécurité et complexité

Les systèmes purement inertes sont relativement simples et sûrs.

Les atmosphères contenant des gaz réactifs comme l'hydrogène ou le monoxyde de carbone introduisent des risques d'inflammabilité et de toxicité, nécessitant des commandes de four plus complexes et des protocoles de sécurité rigoureux.

Faire le bon choix pour votre objectif

La sélection de l'atmosphère correcte est une décision critique qui a un impact direct sur la qualité, la performance et le coût du composant final.

- Si votre objectif principal est d'empêcher l'oxydation de base sur l'acier au carbone : Une atmosphère d'azote de haute pureté est la solution la plus efficace et la plus économique.

- Si vous traitez des métaux réactifs comme le titane ou certains aciers inoxydables : L'argon est le choix requis pour son inertie supérieure.

- Si votre objectif est de durcir la surface de l'acier (carburation) : Vous avez besoin d'une atmosphère active spécifiquement conçue avec une source de carbone contrôlée.

- Si vous avez besoin d'une surface exceptionnellement propre et exempte d'oxydes pour le brasage ou le frittage : Une atmosphère contenant de l'hydrogène est nécessaire pour réduire chimiquement tout oxyde de surface existant.

En fin de compte, le choix de la bonne atmosphère transforme le traitement thermique d'un simple processus de chauffage en une pratique d'ingénierie métallurgique précise.

Tableau récapitulatif :

| Type d'atmosphère | Gaz courants | Objectif principal | Idéal pour |

|---|---|---|---|

| Inerte (Neutre) | Azote (N₂), Argon (Ar) | Prévenir l'oxydation et la décarburation | Protection de l'acier au carbone (N₂), métaux réactifs comme le titane (Ar) |

| Active (Réactive) | Hydrogène (H₂), Gaz de carburation | Modifier la chimie de surface | Carburation de l'acier, brasage, frittage pour des surfaces sans oxyde |

Prêt à obtenir des résultats précis et de haute qualité dans votre processus de traitement thermique ? La bonne atmosphère est essentielle pour protéger vos matériaux et modifier leurs propriétés de surface. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, offrant des solutions pour tous vos besoins de traitement thermique en laboratoire. Nos experts peuvent vous aider à choisir l'atmosphère optimale pour votre application spécifique, garantissant cohérence, performance et rentabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Quel est le but de l'utilisation d'un four de chauffage à atmosphère contrôlée pour la réduction du Cu ? Atteindre des états catalytiques actifs