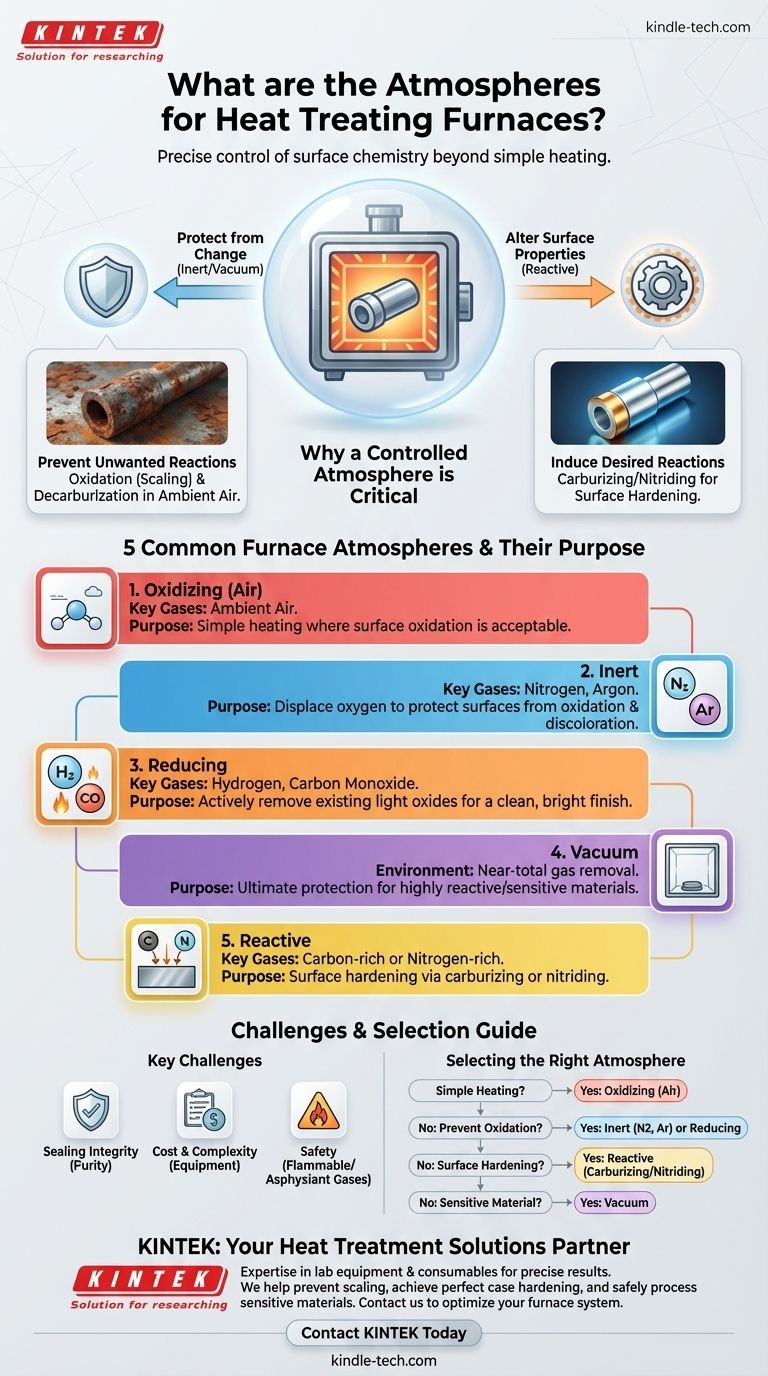

L'atmosphère à l'intérieur d'un four de traitement thermique est un mélange gazeux précisément contrôlé conçu pour interagir avec le métal en cours de traitement. Plutôt qu'un seul gaz, il existe plusieurs catégories distinctes d'atmosphères utilisées. Les plus courantes sont classées comme oxydantes (air), inertes (argon, azote), réductrices (contenant de l'hydrogène ou du monoxyde de carbone), ou sous vide, chacune étant choisie pour obtenir un résultat spécifique sur la surface du matériau.

Le choix d'une atmosphère de four ne concerne pas seulement le chauffage ; il s'agit de contrôler activement les réactions chimiques à la surface du métal. L'objectif est soit de protéger le matériau du changement, soit de modifier intentionnellement ses propriétés de surface de manière prévisible.

Pourquoi une atmosphère contrôlée est-elle essentielle ?

Le simple fait de chauffer du métal à l'air ambiant peut provoquer des changements indésirables. Une atmosphère contrôlée donne aux ingénieurs un contrôle précis sur la chimie de surface du matériau pendant le cycle à haute température.

Prévenir les réactions indésirables

La raison la plus courante d'utiliser une atmosphère contrôlée est de protéger la pièce. À hautes températures, l'oxygène de l'air provoquera facilement une oxydation (calamine) et une décarburation (perte de carbone de la surface de l'acier), ce qui peut altérer les propriétés du composant.

Induire des réactions souhaitées

Inversement, certains procédés utilisent l'atmosphère pour introduire intentionnellement des éléments dans la surface du métal. Des procédés comme la cémentation utilisent une atmosphère riche en carbone pour durcir la surface des composants en acier, une technique connue sous le nom de cémentation.

Atmosphères de four courantes et leur but

Chaque type d'atmosphère remplit une fonction d'ingénierie distincte. La sélection dépend entièrement du matériau traité et des propriétés finales souhaitées.

Atmosphères oxydantes (Air)

C'est l'atmosphère la plus simple et la plus courante, c'est simplement l'air ambiant. Elle est utilisée lorsqu'une couche d'oxyde de surface est acceptable, souhaitée pour l'apparence, ou sera retirée par des opérations d'usinage ultérieures.

Atmosphères inertes

Les gaz inertes sont utilisés pour la protection. Ils agissent en déplaçant l'oxygène dans le four, empêchant l'oxydation et d'autres réactions indésirables de se produire à la surface de la pièce.

Les gaz inertes les plus courants sont l'azote et l'argon. Ils ne réagissent pas avec le métal, garantissant que la finition de surface et la composition restent inchangées pendant le chauffage.

Atmosphères réductrices

Les atmosphères réductrices vont au-delà des gaz inertes. Elles empêchent non seulement l'oxydation, mais peuvent également éliminer activement les oxydes légers existants de la surface de la pièce.

Ces atmosphères contiennent généralement des gaz comme l'hydrogène ou le monoxyde de carbone, qui réagissent avec et éliminent les atomes d'oxygène de la surface du métal, la laissant propre et brillante.

Vide

Le vide est l'atmosphère protectrice ultime. En éliminant pratiquement toutes les molécules de gaz de la chambre de chauffage, il élimine la possibilité de réactions gaz-métal.

Ceci est essentiel pour les matériaux hautement réactifs ou sensibles, tels que le titane ou certains superalliages, où même des traces de gaz pourraient provoquer une contamination et compromettre les propriétés du matériau.

Atmosphères réactives

Ces atmosphères sont conçues pour modifier intentionnellement la chimie de surface d'une pièce. Elles contiennent des éléments spécifiques qui diffusent dans le métal à hautes températures.

Les exemples courants incluent les atmosphères de cémentation (ajout de carbone) et de nitruration (ajout d'azote). Ces procédés créent une "couche" très dure et résistante à l'usure à la surface d'un composant tout en laissant le cœur plus résistant et plus ductile.

Comprendre les compromis et les exigences du système

Le choix d'une atmosphère contrôlée n'est pas sans défis. La complexité et le coût du système de four augmentent considérablement lorsque l'on s'éloigne d'une simple atmosphère d'air.

Le défi de la pureté et de l'étanchéité

Les fours à atmosphère contrôlée nécessitent une intégrité d'étanchéité extrêmement élevée. Toute fuite peut introduire de l'oxygène et de l'humidité de l'air extérieur, contaminant l'atmosphère et ruinant le processus.

Le coût de la complexité

La génération ou l'achat de gaz spécialisés, ainsi que les pompes à vide, les capteurs et la logique de contrôle nécessaires pour les gérer, ajoutent des coûts d'investissement et d'exploitation importants. Les fours doivent également être construits avec des matériaux appropriés, comme des briques anti-cémentation, pour résister à l'atmosphère spécifique.

Sécurité et manipulation

De nombreuses atmosphères impliquent des risques de sécurité importants. L'hydrogène est hautement inflammable et explosif, tandis que l'azote et l'argon sont de simples asphyxiants. Ces systèmes nécessitent des rideaux coupe-feu, des dispositifs antidéflagrants et des protocoles de sécurité rigoureux.

Choisir la bonne atmosphère pour votre objectif

Votre choix doit être guidé par les exigences techniques du composant que vous traitez thermiquement.

- Si votre objectif principal est un simple chauffage sans exigences de surface : Une atmosphère oxydante (air) est le choix le plus direct et le plus rentable.

- Si votre objectif principal est de prévenir l'oxydation et la décoloration : Une atmosphère inerte comme l'azote ou l'argon est votre solution de protection standard.

- Si votre objectif principal est le durcissement de surface et la résistance à l'usure : Une atmosphère réactive pour la cémentation ou la nitruration est nécessaire pour obtenir les propriétés de couche souhaitées.

- Si votre objectif principal est le traitement de matériaux hautement réactifs ou sensibles : Le vide offre le plus haut niveau de protection contre la contamination et les réactions chimiques indésirables.

En fin de compte, la maîtrise des atmosphères de four transforme le traitement thermique d'un simple processus de chauffage en une discipline d'ingénierie précise et à valeur ajoutée.

Tableau récapitulatif :

| Type d'atmosphère | Gaz/environnement clés | Objectif principal |

|---|---|---|

| Oxydante | Air | Chauffage lorsque l'oxydation de surface est acceptable |

| Inerte | Azote, Argon | Protéger les surfaces de l'oxydation et de la décoloration |

| Réductrice | Hydrogène, Monoxyde de carbone | Éliminer les oxydes existants pour une finition brillante et propre |

| Vide | Élimination quasi totale des gaz | Protection ultime pour les matériaux réactifs/sensibles |

| Réactive | Riche en carbone ou en azote | Durcissement de surface par cémentation ou nitruration |

Prêt à obtenir des résultats de traitement thermique précis ?

Le choix et le maintien de l'atmosphère de four correcte sont essentiels à votre succès. Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables adaptés pour répondre à vos défis spécifiques en matière de traitement thermique, que vous ayez besoin d'une atmosphère protectrice standard ou d'un système réactif complexe.

Nous pouvons vous aider à :

- Prévenir la calamine et la décarburation pour protéger vos précieux composants.

- Réaliser une cémentation parfaite pour une résistance à l'usure supérieure.

- Traiter en toute sécurité les matériaux sensibles avec des systèmes à vide ou à gaz inerte fiables.

Ne laissez pas le contrôle de l'atmosphère être un goulot d'étranglement. Contactez notre équipe dès aujourd'hui pour une consultation afin de vous assurer que votre système de four est optimisé pour vos matériaux et vos objectifs.

Contactez KINTEK dès aujourd'hui pour discuter des besoins de traitement thermique de votre laboratoire.

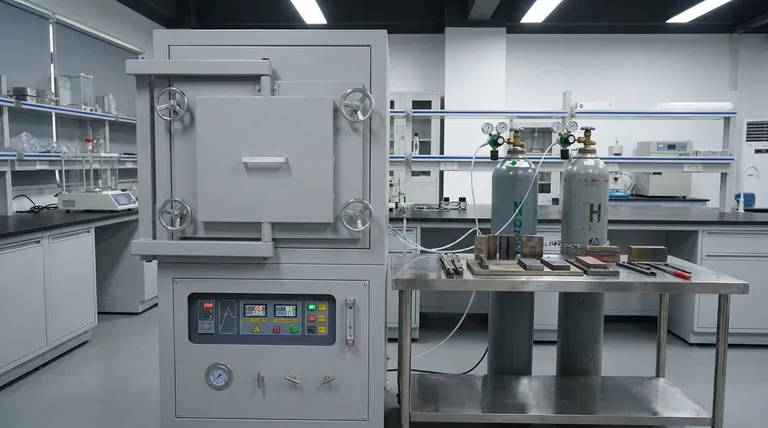

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est le rôle clé d'un four à atmosphère à haute température dans l'évaluation de l'oxydation ? Évaluer la durabilité des superalliages

- Comment un four de recuit à haute température influence-t-il la performance des catalyseurs Pt3Mn ? Maîtriser l'ordre atomique

- Quels sont les inconvénients d'un système à gaz inerte ? Comprendre les risques pour la sécurité et l'exploitation

- Qu'est-ce qu'une atmosphère réductrice dans un four ? Empêcher l'oxydation et nettoyer les surfaces métalliques

- Qu'est-ce qu'un four à atmosphère contrôlée ? Atteignez la pureté et la précision dans le traitement à haute température

- Quelle est la fonction spécifique d'un four à atmosphère tubulaire dans la synthèse du nano-tungstène ? Optimisez votre production de poudres

- Qu'est-ce que la nitruration dans le traitement thermique ? Améliorez la durabilité grâce au durcissement superficiel de précision

- Pourquoi l'azote est-il utilisé dans le traitement thermique ? Pour un double contrôle : protection et durcissement de surface