Le principal avantage de l'écrouissage est une augmentation significative de la résistance et de la dureté d'un métal grâce à un processus connu sous le nom de durcissement par déformation. Ce processus permet également d'obtenir une finition de surface supérieure et des tolérances dimensionnelles plus strictes par rapport aux méthodes impliquant de la chaleur.

L'écrouissage échange fondamentalement la ductilité d'un métal contre une résistance accrue. En déformant le matériau en dessous de sa température de recristallisation, vous modifiez sa structure interne pour résister à une déformation ultérieure, le rendant plus solide mais plus cassant.

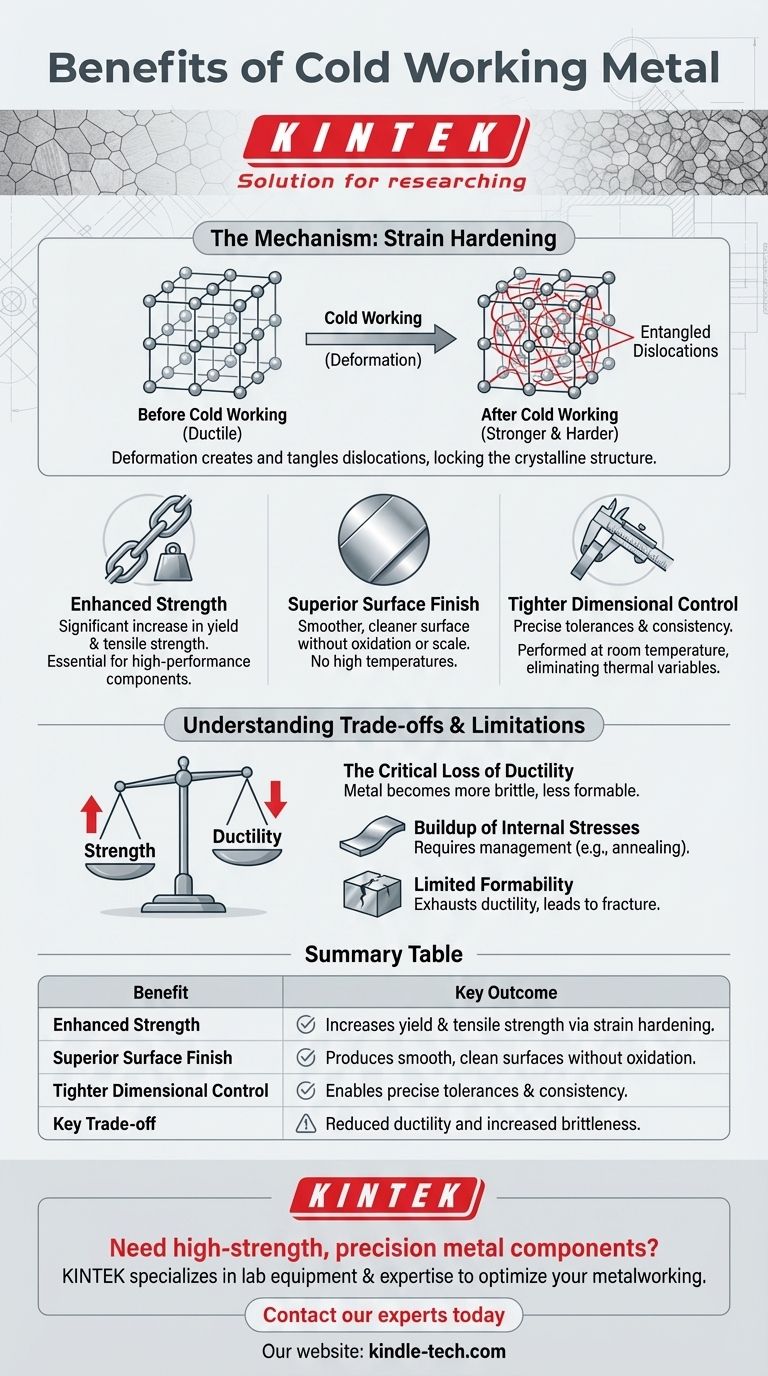

Le mécanisme : Comment l'écrouissage renforce le métal

Pour comprendre les avantages, nous devons d'abord examiner ce qui se passe à l'intérieur du métal au niveau microscopique. Le processus manipule intentionnellement la structure cristalline du matériau.

La structure cristalline

Les métaux sont composés de cristaux microscopiques, ou grains. Au sein de ces grains, les atomes sont arrangés dans un réseau régulier et répétitif.

Lorsqu'un métal est déformé, ces plans d'atomes glissent les uns sur les autres. Ce glissement est la base de la capacité d'un métal à changer de forme sans se briser.

Création et enchevêtrement des dislocations

Ce processus de glissement n'est pas parfait. Il se produit le long d'imperfections microscopiques dans le réseau cristallin appelées dislocations.

L'écrouissage, comme le laminage ou l'étirage, force la création d'un nombre massif de nouvelles dislocations. À mesure qu'elles se multiplient, elles commencent à se déplacer et à s'emmêler les unes aux autres, comme un paquet de fils emmêlés.

Le résultat : Durcissement par déformation

Cet enchevêtrement rend de plus en plus difficile le glissement des plans atomiques. Les dislocations enchevêtrées bloquent efficacement la structure cristalline.

Cette résistance au glissement interne est ce que nous observons au niveau macroscopique comme une augmentation de la résistance à la traction et de la dureté. Le métal a été "écroui".

Avantages clés en application

Ce changement interne produit plusieurs propriétés externes souhaitables qui sont essentielles pour l'ingénierie et la fabrication.

Résistance mécanique améliorée

L'avantage le plus significatif est l'augmentation de la limite d'élasticité et de la résistance à la traction. Une pièce écrouie peut supporter des charges plus élevées avant de commencer à se déformer ou à se fracturer, ce qui est essentiel pour les composants de haute performance.

Finition de surface supérieure

Comme l'écrouissage n'implique pas de températures élevées, le métal n'est pas sujet à l'oxydation ou à la formation de calamine. Il en résulte une finition de surface beaucoup plus lisse, plus propre et plus réfléchissante directement issue du processus.

Contrôle dimensionnel plus strict

Le travail à chaud implique une dilatation et une contraction thermiques, ce qui peut rendre difficile le maintien de dimensions précises. L'écrouissage est effectué à ou près de la température ambiante, éliminant ces variables thermiques et permettant des tolérances beaucoup plus strictes et une plus grande cohérence de pièce à pièce.

Comprendre les compromis et les limites

Les avantages de l'écrouissage ne sont pas sans coûts. Comprendre ces limitations est crucial pour une sélection appropriée des matériaux et la conception des processus.

La perte critique de ductilité

Le principal compromis pour une résistance accrue est une réduction significative de la ductilité – la capacité du métal à s'étirer ou à se déformer sans se fracturer. Les mêmes dislocations enchevêtrées qui augmentent la résistance empêchent également le matériau de se plier ou de s'étirer, le rendant plus cassant.

Accumulation de contraintes internes

Le processus de déformation introduit des contraintes résiduelles internes importantes dans le matériau. Si elles ne sont pas correctement gérées, ces contraintes peuvent entraîner un gauchissement au fil du temps ou provoquer une défaillance prématurée dans certaines conditions de charge. Des étapes de post-traitement comme le recuit de détente sont parfois nécessaires.

Formabilité limitée

On ne peut écrouir un métal que jusqu'à un certain point avant qu'il n'épuise sa ductilité et ne se fracture. Pour des formes complexes ou de grandes déformations, le matériau doit être traité par étapes avec des cycles de recuit intermédiaires pour restaurer la ductilité.

Augmentation de la puissance requise

Déformer le métal à température ambiante nécessite beaucoup plus de force et d'énergie que de le déformer à haute température lorsqu'il est plus mou. Cela nécessite des machines plus puissantes et plus robustes.

Faire le bon choix pour votre objectif

La décision d'utiliser l'écrouissage, le travail à chaud ou une combinaison des deux dépend entièrement de l'application finale et des priorités de conception.

- Si votre objectif principal est une résistance maximale et une finition précise : L'écrouissage est le choix supérieur pour les composants comme les boulons à haute résistance, les fils et les arbres de précision.

- Si votre objectif principal est un changement de forme à grande échelle et une ténacité : Le travail à chaud est nécessaire pour la fabrication initiale de grandes pièces comme les poutres en I ou les blocs moteurs, car il permet une déformation massive sans fracture.

- Si vous avez besoin de restaurer la ductilité après écrouissage : Le recuit est le processus de traitement thermique requis pour recristalliser la structure granulaire et soulager les contraintes internes.

Comprendre ce compromis fondamental entre résistance et ductilité est la clé pour maîtriser la sélection des matériaux pour toute application d'ingénierie.

Tableau récapitulatif :

| Avantage | Résultat clé |

|---|---|

| Résistance améliorée | Augmente la limite d'élasticité et la résistance à la traction par durcissement par déformation. |

| Finition de surface supérieure | Produit des surfaces lisses et propres sans oxydation. |

| Contrôle dimensionnel plus strict | Permet des tolérances précises et une cohérence de pièce à pièce. |

| Compromis clé | Ductilité réduite et fragilité accrue. |

Besoin de composants métalliques de haute résistance et de précision pour votre laboratoire ou votre ligne de production ?

L'écrouissage est un processus puissant pour améliorer les propriétés mécaniques de vos matériaux, mais le choix de la bonne technique est essentiel. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de l'expertise nécessaires pour optimiser vos processus de travail des métaux. Que vous développiez de nouveaux alliages ou fabriquiez des pièces de précision, nos solutions vous aident à atteindre une résistance et une précision dimensionnelle supérieures.

Discutons de la manière dont nous pouvons soutenir votre projet : Contactez nos experts dès aujourd'hui pour explorer les bonnes solutions d'écrouissage pour vos besoins spécifiques en laboratoire et en fabrication.

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Machine de Moulage à Froid sous Vide pour la Préparation d'Échantillons

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse de laboratoire hydraulique électrique à pastilles divisée

Les gens demandent aussi

- Qu'est-ce que le processus de pressage isostatique ? Obtenez une densité uniforme pour les pièces complexes

- Qu'est-ce que le pressage isostatique à froid ? Obtenez une densité uniforme pour les pièces en poudre complexes

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire après l'assemblage de batteries Li/Li3PS4-LiI/Li ? Optimisez votre interface solide-solide

- Comment une presse isostatique de laboratoire contribue-t-elle à la fabrication de pastilles d'électrolyte solide LAGP ?

- À quoi sert une presse isostatique ? Obtenir une densité uniforme et éliminer les défauts

- Quelles sont les fonctions des capsules en acier inoxydable dans la synthèse HIP du Li2MnSiO4 ? Rôles clés dans la croissance cristalline

- Quelle est la différence entre le HIP et le CIP ? Un guide sur le façonnage et la densification

- Qu'est-ce que le frittage à froid ? Une voie à faible énergie vers de nouveaux matériaux composites