À la base, le frittage est un processus de fabrication qui transforme une poudre en une masse solide grâce à la chaleur, donnant naissance à des matériaux dotés d'une résistance, d'une densité et d'une conductivité supérieures. Les principaux avantages comprennent la capacité de créer des pièces très uniformes, de forme quasi-finale, avec des propriétés conçues sur mesure, en particulier pour les matériaux ayant des points de fusion extrêmement élevés qui sont difficiles à traiter par d'autres moyens.

L'avantage fondamental du frittage réside dans le contrôle précis qu'il offre sur la microstructure finale d'un matériau. Il vous permet de concevoir des propriétés spécifiques telles que la densité, la résistance et la conductivité à partir de la poudre, un niveau de contrôle que les processus de fusion et de coulée ne peuvent souvent pas égaler.

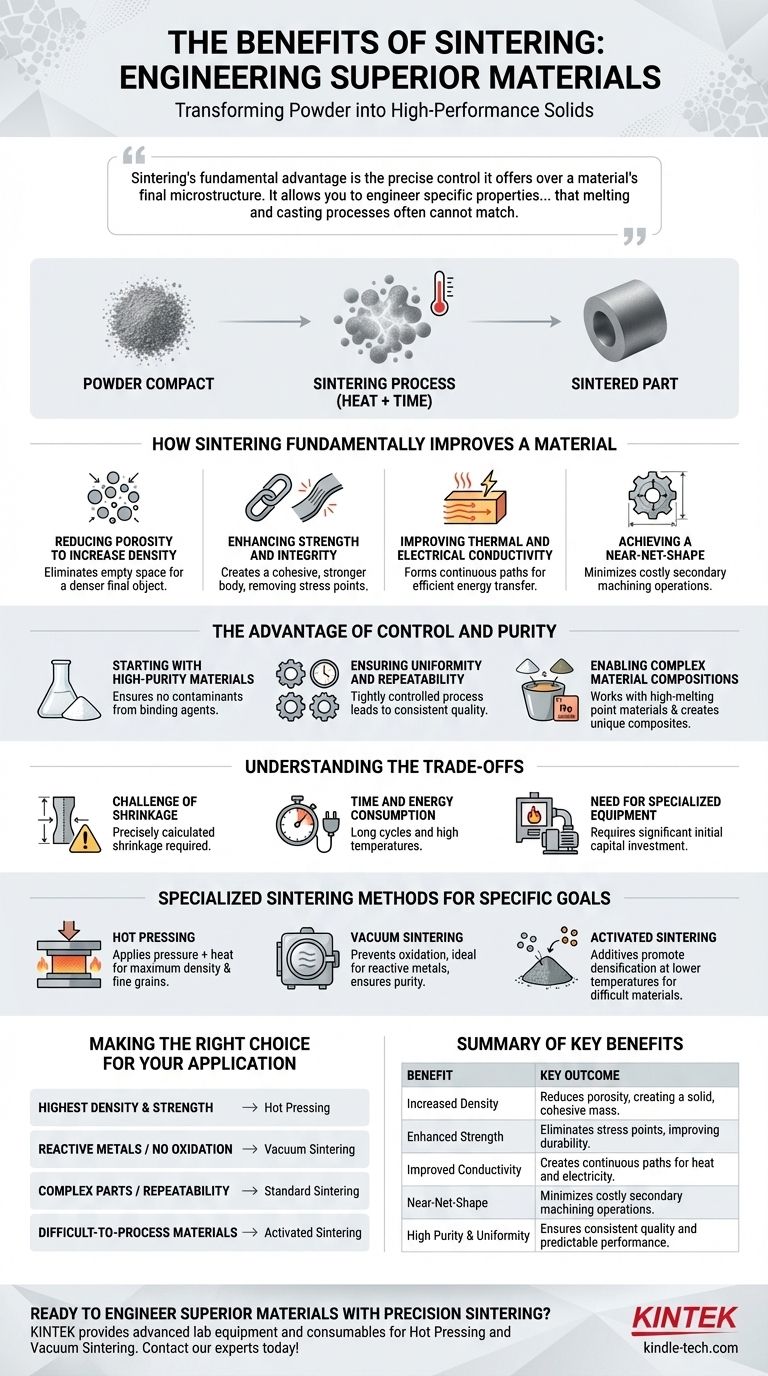

Comment le frittage améliore fondamentalement un matériau

Le frittage n'est pas simplement un chauffage de la poudre ; c'est un processus de diffusion atomique qui modifie fondamentalement la structure interne du matériau et, par conséquent, ses caractéristiques de performance.

Réduction de la porosité pour augmenter la densité

L'effet le plus immédiat du frittage est la réduction de l'espace vide, ou porosité, entre les particules de poudre initiales. Lorsque les particules fusionnent, les vides entre elles se rétrécissent et se ferment, ce qui donne un objet final plus dense.

Amélioration de la résistance et de l'intégrité

Un résultat direct de l'augmentation de la densité est l'amélioration de la résistance mécanique. En éliminant les pores qui agissent comme des points de contrainte microscopiques, le frittage crée un corps solide et cohésif qui est nettement plus résistant et plus durable que le compact de poudre initial.

Amélioration de la conductivité thermique et électrique

Les pores et les limites lâches entre les particules agissent comme des barrières au flux de chaleur et d'électricité. Le frittage crée des liaisons solides à l'état solide continues entre les particules, formant un chemin ininterrompu qui améliore considérablement la conductivité thermique et électrique.

Obtention d'une forme quasi-finale

Le frittage permet la création d'objets complexes qui sont très proches de leurs dimensions finales souhaitées. Cette capacité de forme quasi-finale minimise le besoin d'opérations d'usinage secondaires coûteuses et gaspillantes.

L'avantage du contrôle et de la pureté

Au-delà des améliorations physiques, le frittage offre un niveau de contrôle de processus inégalé, ce qui est essentiel pour les applications haute performance.

Commencer avec des matériaux de haute pureté

Le processus commence par des poudres, qui peuvent être fabriquées avec des niveaux de pureté exceptionnellement élevés. Cela garantit qu'aucun contaminant indésirable ou aucune inclusion provenant des agents liants n'est piégé dans le produit final.

Assurer l'uniformité et la répétabilité

Étant donné que la taille des grains de la poudre de départ et les paramètres du processus (température, temps, atmosphère) sont étroitement contrôlés, le frittage est une opération hautement répétable. Cela conduit à une qualité constante et à des performances prévisibles d'une pièce à l'autre.

Permettre des compositions matérielles complexes

Le frittage rend possible la création de composants à partir de matériaux qui sont autrement très difficiles à travailler, tels que le tungstène ou le molybdène, en raison de leurs points de fusion extrêmement élevés. Il permet également le mélange de différentes poudres pour créer des composites uniques.

Comprendre les compromis

Bien que puissant, le frittage n'est pas sans considérations. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Le défi du retrait

À mesure que la porosité est éliminée, la pièce se rétractera inévitablement. Ce retrait doit être calculé avec précision et pris en compte dans la conception initiale du moule pour obtenir des dimensions finales précises.

Consommation de temps et d'énergie

Les cycles de frittage peuvent être longs, durant souvent de nombreuses heures. Les températures élevées requises se traduisent également par une consommation d'énergie importante, ce qui peut affecter le coût global.

Le besoin d'équipement spécialisé

Les processus tels que le frittage sous vide ou le pressage à chaud nécessitent des fours et des presses coûteux et spécialisés. Cet investissement initial en capital peut constituer un obstacle important pour certaines applications.

Méthodes de frittage spécialisées pour des objectifs spécifiques

Différentes variantes du frittage ont été développées pour optimiser des résultats spécifiques, chacune offrant un ensemble unique d'avantages.

Pressage à chaud pour une densité maximale

Cette méthode applique une pression externe simultanément à la chaleur. Cela facilite le transfert de masse, réduit la température et le temps de frittage requis, et est exceptionnellement efficace pour produire des pièces à grains fins qui approchent 100 % de la densité théorique.

Frittage sous vide pour une pureté ultime

Effectuer le processus sous vide empêche le matériau de réagir avec les gaz atmosphériques comme l'oxygène. Ceci est essentiel pour les métaux réactifs et se traduit par une finition de surface propre et brillante, exempte d'oxydation.

Frittage activé pour les matériaux difficiles

Pour les matériaux ayant une sinterabilité limitée, des « activateurs » peuvent être ajoutés à la poudre. Cette technique favorise la densification à des températures plus basses et offre un contrôle amélioré sur la microstructure finale et la croissance des grains.

Faire le bon choix pour votre application

Choisir la bonne approche dépend entièrement de l'objectif final de votre projet.

- Si votre objectif principal est d'atteindre la densité et la résistance matérielles les plus élevées possibles : Envisagez le pressage à chaud pour combiner chaleur et pression, ce qui minimise efficacement la porosité et inhibe la croissance des grains.

- Si votre objectif principal est de travailler avec des métaux réactifs ou d'éviter toute oxydation de surface : Le frittage sous vide est le choix idéal pour garantir un produit final pur, non contaminé et brillant.

- Si votre objectif principal est de créer des pièces complexes de forme quasi-finale avec une grande répétabilité : Le frittage standard offre un excellent équilibre entre le contrôle de la géométrie finale et de la microstructure.

- Si votre objectif principal est d'améliorer la sinterabilité d'un matériau difficile à traiter : Le frittage activé peut réduire les exigences du processus et améliorer la densification.

En fin de compte, tirer parti efficacement du frittage consiste à choisir le bon processus pour transformer des poudres simples en composants hautement conçus.

Tableau récapitulatif :

| Avantage | Résultat clé |

|---|---|

| Densité accrue | Réduit la porosité, créant une masse solide et cohésive. |

| Résistance améliorée | Élimine les points de contrainte, améliorant la durabilité. |

| Conductivité améliorée | Crée des chemins continus pour la chaleur et l'électricité. |

| Forme quasi-finale | Minimise les opérations d'usinage secondaire coûteuses. |

| Haute pureté et uniformité | Assure une qualité constante et des performances prévisibles. |

Prêt à concevoir des matériaux supérieurs avec un frittage de précision ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires aux processus de frittage tels que le pressage à chaud et le frittage sous vide. Que vous travailliez avec des métaux réactifs ou que vous visiez une densité maximale, nos solutions vous aident à obtenir les propriétés matérielles exactes que vous recherchez. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de frittage !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage par plasma à étincelles Four SPS

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quelles fonctions techniques un four de frittage par pressage à chaud sous vide fournit-il ? Optimiser les revêtements d'alliage CoCrFeNi

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC