Dans tout processus industriel à haute température, l'avantage principal de l'utilisation d'un gaz inerte est de créer un environnement chimiquement stable qui protège les matériaux contre la réaction avec l'oxygène. Cette mesure préventive, connue sous le nom d'inertage ou de mise sous atmosphère inerte (blanketing), est essentielle pour stopper l'oxydation—un processus qui peut causer des dommages irréversibles tels que l'affaiblissement structurel, la décoloration et la dégradation des propriétés électriques.

L'oxygène est un élément très réactif qui endommage agressivement la plupart des matériaux, surtout lorsqu'ils sont chauffés. L'utilisation d'un gaz inerte est une technique fondamentale de contrôle des processus pour déplacer cet oxygène, préservant ainsi les propriétés structurelles, chimiques et esthétiques fondamentales du produit final.

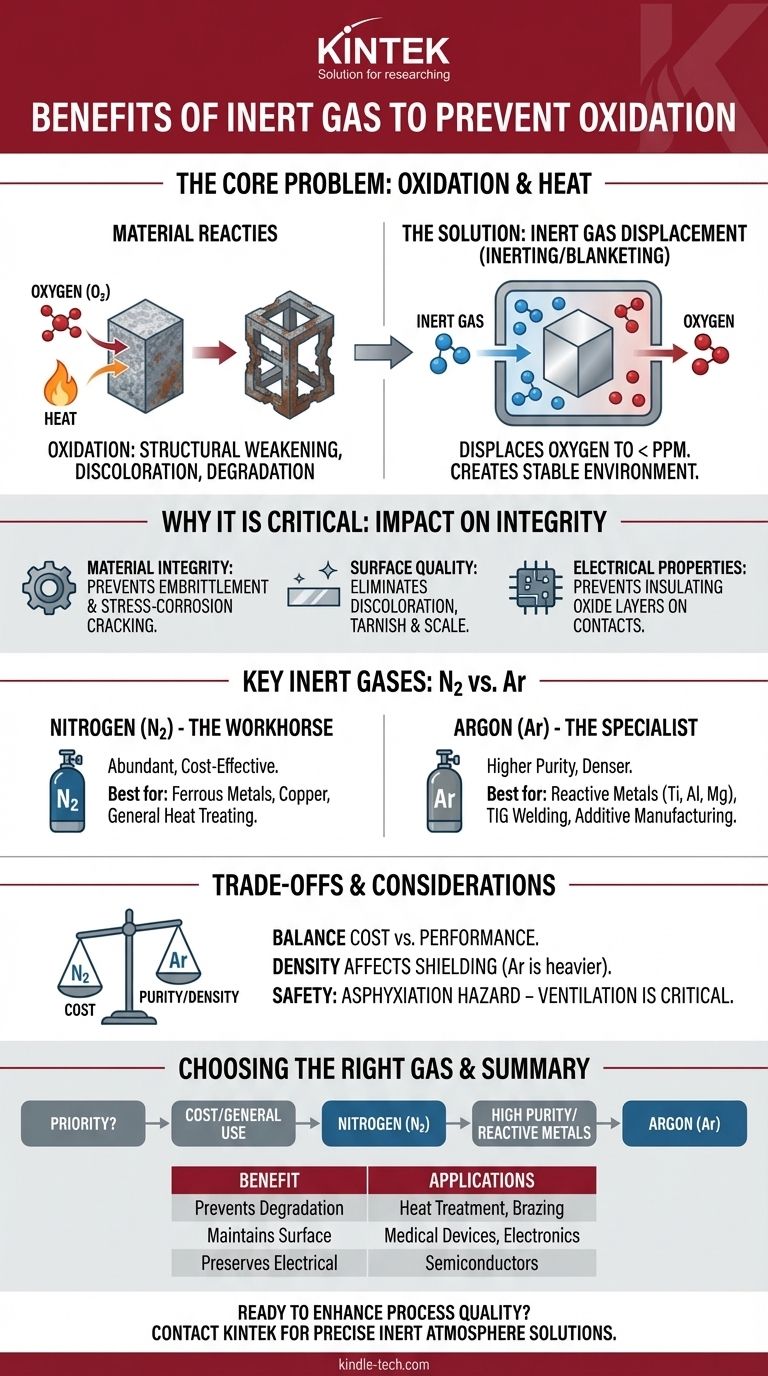

Pourquoi la prévention de l'oxydation est-elle critique

La décision d'utiliser un gaz inerte ne concerne pas seulement la prévention de la rouille cosmétique. L'oxydation est une réaction chimique fondamentale qui modifie un matériau au niveau moléculaire, avec des conséquences importantes sur la performance et la qualité.

Comprendre le problème fondamental : l'oxydation

L'oxydation est une réaction chimique où une substance perd des électrons lorsqu'elle entre en contact avec un agent oxydant—le plus courant étant l'oxygène présent dans l'air ambiant. Bien que cela soit célèbrement visible sous forme de rouille sur le fer, cela affecte presque tous les matériaux, y compris les polymères, les céramiques et d'autres métaux. La chaleur agit comme un puissant catalyseur, accélérant considérablement ce processus destructeur.

L'impact sur l'intégrité du matériau

Pour les métaux, l'oxydation peut entraîner une fragilisation, une réduction de la résistance à la traction et une probabilité accrue de fissuration par corrosion sous contrainte. Un composant qui a été oxydé sans le savoir lors d'un processus de traitement thermique comme le recuit ou le brasage peut tomber en panne de manière inattendue sous charge, même s'il semble acceptable en surface.

L'effet sur la qualité de surface

Le signe le plus visible de l'oxydation est un changement d'aspect de la surface. Cela peut aller d'une simple décoloration et ternissement à la formation d'une couche épaisse et écailleuse de calamine. Dans les applications où l'esthétique ou les finitions de surface précises sont primordiales, comme dans les dispositifs médicaux ou l'électronique grand public, cela est inacceptable.

Le changement dans les propriétés électriques

Dans la fabrication de l'électronique et des semi-conducteurs, l'oxydation est un point de défaillance critique. Une couche d'oxyde indésirable sur une pastille conductrice ou un contact peut agir comme un isolant, empêchant une connexion électrique correcte et provoquant une défaillance de l'appareil.

Comment fonctionne la protection par gaz inerte

Le principe derrière l'utilisation d'un gaz inerte est simple mais très efficace. En inondant un environnement scellé, comme un four industriel ou une zone de soudage, avec un gaz non réactif, vous déplacez physiquement l'oxygène.

Le principe de déplacement

Un gaz inerte est un gaz qui ne participe pas facilement aux réactions chimiques dans un ensemble de conditions donné. En pompant un gaz comme l'azote ou l'argon dans une chambre, vous pouvez réduire la concentration d'oxygène de son niveau normal d'environ 21 % dans l'air à quelques parties par million (PPM), créant une « atmosphère inerte ». Sans oxygène, la réaction d'oxydation ne peut pas se produire.

Azote (N₂) : Le cheval de bataille de l'industrie

L'azote est le gaz inerte le plus utilisé en raison de son abondance (constituant environ 78 % de l'atmosphère terrestre) et de son coût relativement faible. Il est efficace pour prévenir l'oxydation dans le traitement thermique de nombreux métaux courants comme l'acier et le cuivre.

Argon (Ar) : Le spécialiste de haute pureté

L'argon est plus inerte que l'azote et est chimiquement stable même à très haute température. C'est le gaz de choix pour le traitement de métaux très réactifs comme le titane, l'aluminium et le magnésium, ou dans les processus avancés comme le soudage TIG et l'impression 3D de métaux où même une réaction minimale est inacceptable.

Comprendre les compromis

Choisir d'utiliser un gaz inerte est la première étape. Sélectionner le bon gaz implique d'équilibrer la performance, le coût et les besoins spécifiques de votre matériau et de votre processus.

Coût contre pureté

L'azote est nettement moins cher que l'argon. Pour de nombreuses applications, l'azote de qualité industrielle offre une protection suffisante. Cependant, pour les matériaux extrêmement sensibles, le coût plus élevé de l'argon de haute pureté est un investissement nécessaire pour garantir la qualité et prévenir la défaillance des composants.

Densité du gaz et application

L'argon est environ 38 % plus dense que l'air, tandis que l'azote est légèrement moins dense. Dans des applications comme le soudage, la densité de l'argon lui permet de former une « couverture » stable et lourde sur la zone de travail. Cette propriété physique peut parfois influencer le gaz le plus efficace pour protéger une géométrie de pièce spécifique.

Le mythe de l'« parfaitement » inerte

Bien que qualifiés d'« inertes », ces gaz peuvent réagir dans des conditions extrêmes. À des températures très élevées, l'azote peut réagir avec certains métaux pour former des nitrures, ce qui peut être indésirable. Le dioxyde de carbone (CO₂), parfois utilisé comme gaz de protection bon marché, n'est pas véritablement inerte et peut se décomposer à haute température pour former de l'oxygène, contribuant activement à l'oxydation là où vous essayez de la prévenir.

Sécurité et manipulation

Tous les gaz inertes, à l'exception de l'air lui-même, sont des asphyxiants. Ils déplacent l'oxygène non seulement de la chambre de processus, mais aussi de la pièce dans laquelle ils se trouvent, créant un danger sérieux pour le personnel en cas de fuite dans un espace clos. Une ventilation adéquate, des procédures de manipulation et une surveillance de l'oxygène sont des exigences de sécurité non négociables.

Choisir le bon gaz pour votre application

Le gaz idéal dépend entièrement de votre matériau, de la température du processus, de votre budget et des exigences de qualité finales.

- Si votre objectif principal est une protection économique et polyvalente : Utilisez l'azote (N₂) pour la plupart des métaux ferreux, le cuivre et les applications générales de traitement thermique.

- Si votre objectif principal est le traitement de métaux très réactifs à haute température : Utilisez l'argon (Ar) pour protéger des matériaux comme le titane, l'aluminium, le magnésium et certains alliages d'acier inoxydable.

- Si votre objectif principal est le soudage de haute précision ou la fabrication additive : Utilisez de l'argon (Ar) de haute pureté pour garantir un environnement complètement stable et non réactif pour un résultat parfait.

- Si votre objectif principal est d'équilibrer le coût et la performance : Envisagez un mélange Azote/Argon pour obtenir certains avantages de l'argon à un prix inférieur à celui de l'utiliser pur.

En sélectionnant l'atmosphère inerte appropriée, vous prenez le contrôle direct des propriétés finales et de la qualité de votre matériau.

Tableau récapitulatif :

| Avantage | Description | Applications clés |

|---|---|---|

| Prévient la dégradation du matériau | Arrête l'oxydation, évitant la fragilisation et la perte de résistance. | Traitement thermique, recuit, brasage. |

| Maintient la qualité de surface | Élimine la décoloration, le ternissement et la formation de calamine. | Dispositifs médicaux, électronique grand public. |

| Préserve les propriétés électriques | Empêche les couches d'oxyde qui peuvent provoquer une défaillance électrique. | Fabrication de composants électroniques et semi-conducteurs. |

| Protection économique | L'azote offre une prévention abordable de l'oxydation pour de nombreux métaux. | Traitement thermique industriel général. |

| Traitement de haute pureté | L'argon offre une inertie supérieure pour les métaux réactifs. | Traitement du titane, de l'aluminium, soudage TIG. |

Prêt à améliorer la qualité de votre processus avec la bonne solution de gaz inerte ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance et de consommables, y compris des systèmes de distribution de gaz conçus pour un contrôle précis de l'atmosphère inerte. Que vous ayez besoin d'un inertage à l'azote économique ou d'argon de haute pureté pour des matériaux sensibles, nos solutions vous aident à prévenir l'oxydation, à améliorer l'intégrité du produit et à réduire les déchets.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et laissez nos experts vous aider à sélectionner l'équipement idéal pour vos besoins en laboratoire. Prenez contact via notre formulaire de contact pour commencer !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel rôle joue le gaz argon de haute pureté dans les nanoferrites substituées par du gallium ? Assurer une précision stœchiométrique parfaite

- Comment un four d'oxydation cyclique industriel à haute température simule-t-il des conditions extrêmes pour les revêtements d'aluminure ?

- Quelle est la nécessité d'utiliser un four de protection atmosphérique avec du gaz argon lors du revenu à haute température de l'acier ferritique-martensitique (FM) ?

- Qu'est-ce qu'un four de laboratoire à atmosphère contrôlée ? Maîtriser la protection et la transformation des matériaux

- Quel rôle joue le gaz protecteur réducteur dans les céramiques hybrides Cu-SiOC ? Assurer la conductivité par réduction active

- Quelles conditions les fours à atmosphère à haute température fournissent-ils pour le rGO ? Optimisez votre processus de réduction du graphène

- Comment un four à atmosphère à haute température facilite-t-il le RAB ? Optimiser le joint céramique-métal à l'air

- Pourquoi un four à haute température avec contrôle d'atmosphère est-il requis pour le rGO ? Améliorez la qualité de vos recherches sur le carbone