Essentiellement, les principaux défis du traitement thermique consistent à contrôler la déformation dimensionnelle et à prévenir les fissures tout en obtenant simultanément les propriétés mécaniques souhaitées, telles que la dureté et la ténacité. Ces problèmes découlent des contraintes internes immenses générées par les changements rapides de température et les transformations structurelles du matériau pendant le processus. Naviguer avec succès dans ces défis nécessite une compréhension approfondie de la métallurgie, de la thermodynamique et de la conception des pièces.

Le défi fondamental du traitement thermique n'est pas seulement de chauffer et de refroidir le métal ; il s'agit de gérer la guerre interne intense entre la contrainte thermique et la transformation métallurgique. Gagner cette guerre signifie atteindre les propriétés cibles sans que la pièce ne se déforme, ne se fissure ou ne tombe en panne.

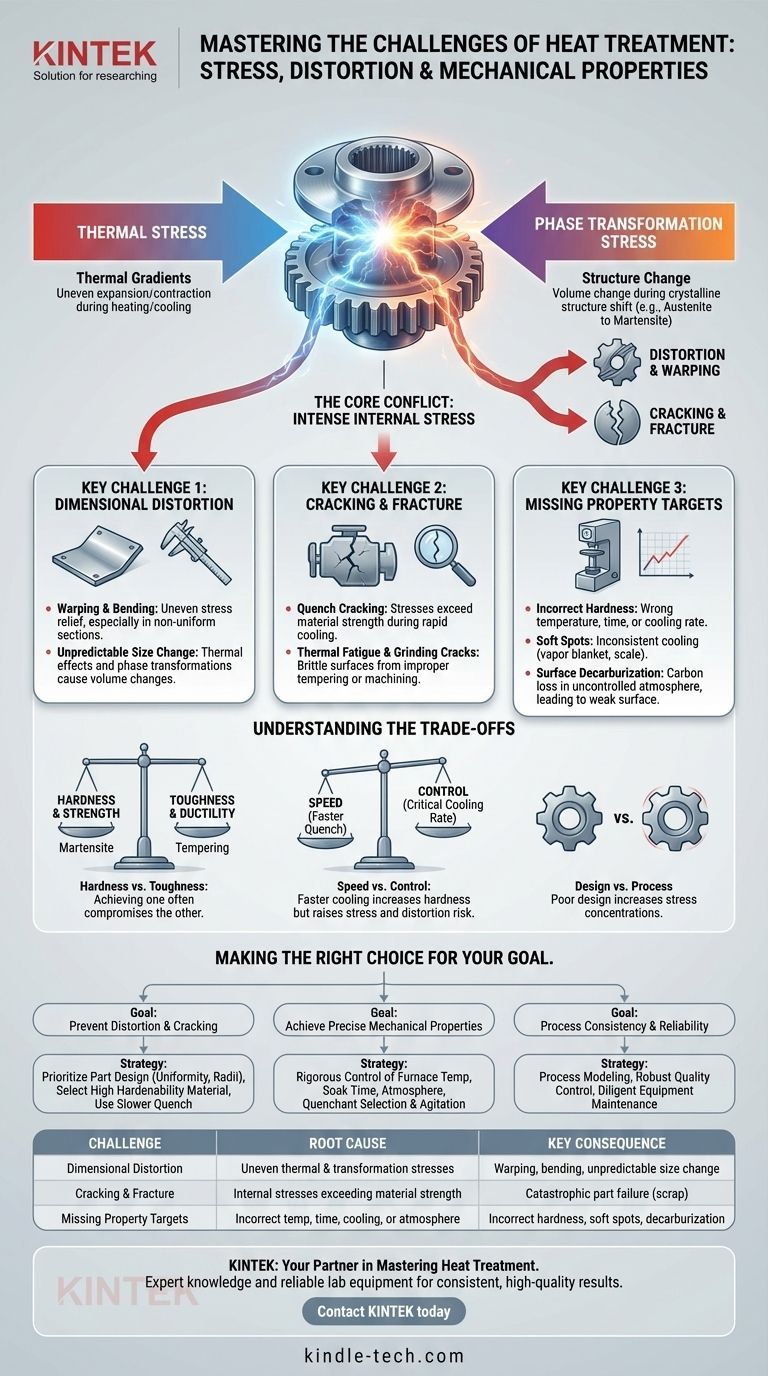

Le conflit fondamental : contrainte thermique contre transformation métallurgique

Presque tous les problèmes importants de traitement thermique peuvent être retracés aux contraintes induites dans le matériau. Ces contraintes proviennent de deux sources distinctes mais simultanées.

Gradients thermiques et contraintes

Lorsqu'une pièce est chauffée ou refroidie, différentes sections changent de température à des vitesses différentes. Une section épaisse sera en retard par rapport à une section mince, créant un gradient thermique.

Cette différence de température provoque la dilatation ou la contraction des sections les unes contre les autres, générant de puissantes forces internes appelées contrainte thermique.

Contrainte de transformation de phase

Le traitement thermique est conçu pour modifier la structure cristalline, ou phase, du matériau. Pour l'acier, cela signifie souvent transformer la phase austénitique à haute température en phase martensitique dure lors du refroidissement.

Cette transformation de phase s'accompagne d'un changement de volume. La martensite, par exemple, est moins dense et occupe plus de volume que l'austénite dont elle provient. Cette expansion crée une autre couche de contrainte interne intense.

L'effet combiné

Lors d'une trempe rapide, la contrainte thermique (due au refroidissement) et la contrainte de transformation (due au changement de phase) se combinent. Si leur somme dépasse la résistance du matériau à cette température, la pièce se déformera de façon permanente (déformation) ou se fracturera (fissuration).

Défi clé 1 : Déformation dimensionnelle et de forme

La déformation est un changement de taille ou de forme d'une pièce. C'est l'un des défis les plus courants et les plus coûteux, rendant souvent inutile un composant usiné avec précision.

Gauchissement et flexion

Le gauchissement se produit lorsque les contraintes internes sont libérées de manière inégale, provoquant la flexion ou la torsion de la pièce. Ceci est particulièrement problématique dans les pièces ayant des sections transversales non uniformes, où les zones minces refroidissent et se transforment beaucoup plus rapidement que les zones épaisses.

Changement de taille imprévisible

Toutes les pièces changent de taille pendant le traitement thermique en raison des effets thermiques et des transformations de phase. Bien qu'une partie de ceci soit prévisible et puisse être prise en compte dans l'usinage initial, une libération de contrainte non uniforme peut entraîner des changements dimensionnels imprévisibles et inacceptables.

Défi clé 2 : Fissuration et fracture

La fissuration est la défaillance la plus catastrophique dans le traitement thermique. Une pièce fissurée est une ferraille, et la défaillance indique souvent un problème fondamental dans la sélection du matériau ou le contrôle du processus.

Fissuration par trempe

La fissuration par trempe est l'exemple classique. Elle se produit lors d'un refroidissement rapide lorsque les contraintes internes deviennent si élevées qu'elles déchirent littéralement le matériau.

Ceci est plus courant dans les aciers à haute teneur en carbone ou les géométries complexes avec des coins internes vifs, qui agissent comme des concentrateurs de contraintes. La fissure s'amorce souvent une fois que la surface est froide et cassante tandis que le cœur est encore chaud et se contracte.

Fatigue thermique et fissures de rectification

Les pièces qui sont mal revenues peuvent être excessivement fragiles. Les étapes de fabrication ultérieures telles que la rectification peuvent facilement introduire des microfissures à la surface, qui peuvent se développer en défaillances catastrophiques lorsque la pièce est mise en service.

Défi clé 3 : Ne pas atteindre la cible de propriétés mécaniques

Le but entier du traitement thermique est d'obtenir un ensemble spécifique de propriétés mécaniques. Ne pas y parvenir annule l'ensemble du processus.

Dureté incorrecte

L'obtention de la dureté correcte nécessite un contrôle précis de la température, du temps et du taux de refroidissement. Une trempe trop lente entraîne une pièce trop molle ; une trempe trop agressive (ou l'utilisation d'un mauvais acier) peut entraîner une dureté et une fragilité excessives.

Points mous

Un refroidissement incohérent sur une surface peut entraîner des points mous. Ceci est souvent causé par une couverture de vapeur (l'effet Leidenfrost) qui isole la pièce du liquide de trempe, ou par une calamine de surface qui interfère avec le transfert de chaleur.

Décarburation de surface

Dans une atmosphère de four non contrôlée, le carbone peut diffuser hors de la surface de l'acier. Cette décarburation crée une couche externe molle et faible qui compromet la résistance à l'usure et la durée de vie en fatigue, même si la dureté du cœur est correcte.

Comprendre les compromis

Résoudre un défi peut souvent en créer un autre. Un traitement thermique efficace est un exercice d'équilibre.

Dureté contre ténacité

C'est le compromis le plus fondamental en métallurgie. Le processus de trempe pour créer de la martensite dure crée également un matériau très fragile. Le revenu est une étape de chauffage ultérieure utilisée pour soulager les contraintes et augmenter la ténacité, mais il se fait toujours au détriment d'une certaine dureté et résistance.

Vitesse contre contrôle

Une trempe plus rapide produit généralement une dureté plus élevée. Cependant, elle génère également des contraintes thermiques beaucoup plus élevées, augmentant considérablement le risque de déformation et de fissuration. Le défi est de refroidir juste assez vite pour obtenir les propriétés requises — un concept connu sous le nom de vitesse de refroidissement critique — mais pas plus vite.

Conception contre processus

Une pièce mal conçue est difficile à traiter thermiquement avec succès. Les coins internes vifs, les changements drastiques dans l'épaisseur des sections et la complexité inutile créent tous des concentrations de contraintes. Souvent, la meilleure façon de résoudre un problème de traitement thermique est de repenser la pièce pour qu'elle soit plus « conviviale pour le traitement thermique ».

Faire le bon choix pour votre objectif

Comprendre ces défis est la première étape pour les atténuer. Votre objectif déterminera votre stratégie principale.

- Si votre objectif principal est d'éviter la déformation et la fissuration : Privilégiez la conception de pièces avec des sections uniformes et des rayons généreux, et choisissez un matériau avec une aptitude à la trempe plus élevée qui permet une trempe plus lente et moins stressante.

- Si votre objectif principal est d'obtenir des propriétés mécaniques précises : Mettez l'accent sur un contrôle rigoureux de la température du four, du temps de maintien, de l'atmosphère du four, ainsi que sur la sélection et l'agitation de votre liquide de trempe.

- Si votre objectif principal est la cohérence et la fiabilité du processus : Investissez dans la modélisation des processus, un contrôle qualité robuste avec une inspection à 100 % pour les pièces critiques, et un entretien diligent des équipements pour prévenir les problèmes tels que la décarburation et les trempes incohérentes.

Maîtriser le traitement thermique passe par le contrôle des variables qui génèrent des contraintes tout en réalisant les transformations qui confèrent la résistance.

Tableau récapitulatif :

| Défi | Cause profonde | Conséquence clé |

|---|---|---|

| Déformation dimensionnelle | Contraintes thermiques et de transformation inégales | Gauchissement, flexion, changement de taille imprévisible |

| Fissuration et fracture | Contraintes internes dépassant la résistance du matériau | Défaillance catastrophique de la pièce (ferraille) |

| Non-atteinte des cibles de propriétés | Température, temps, refroidissement ou atmosphère incorrects | Dureté incorrecte, points mous, décarburation |

Obtenez des propriétés mécaniques précises sans risque de déformation ou de fissuration. Les défis du traitement thermique nécessitent des connaissances expertes et un équipement de haute qualité. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, fournissant les fours, les étuves et les systèmes de trempe fiables dont vous avez besoin pour des résultats constants et de haute qualité. Laissez notre expertise vous aider à maîtriser l'équilibre entre résistance et contrainte. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et trouver la bonne solution.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison