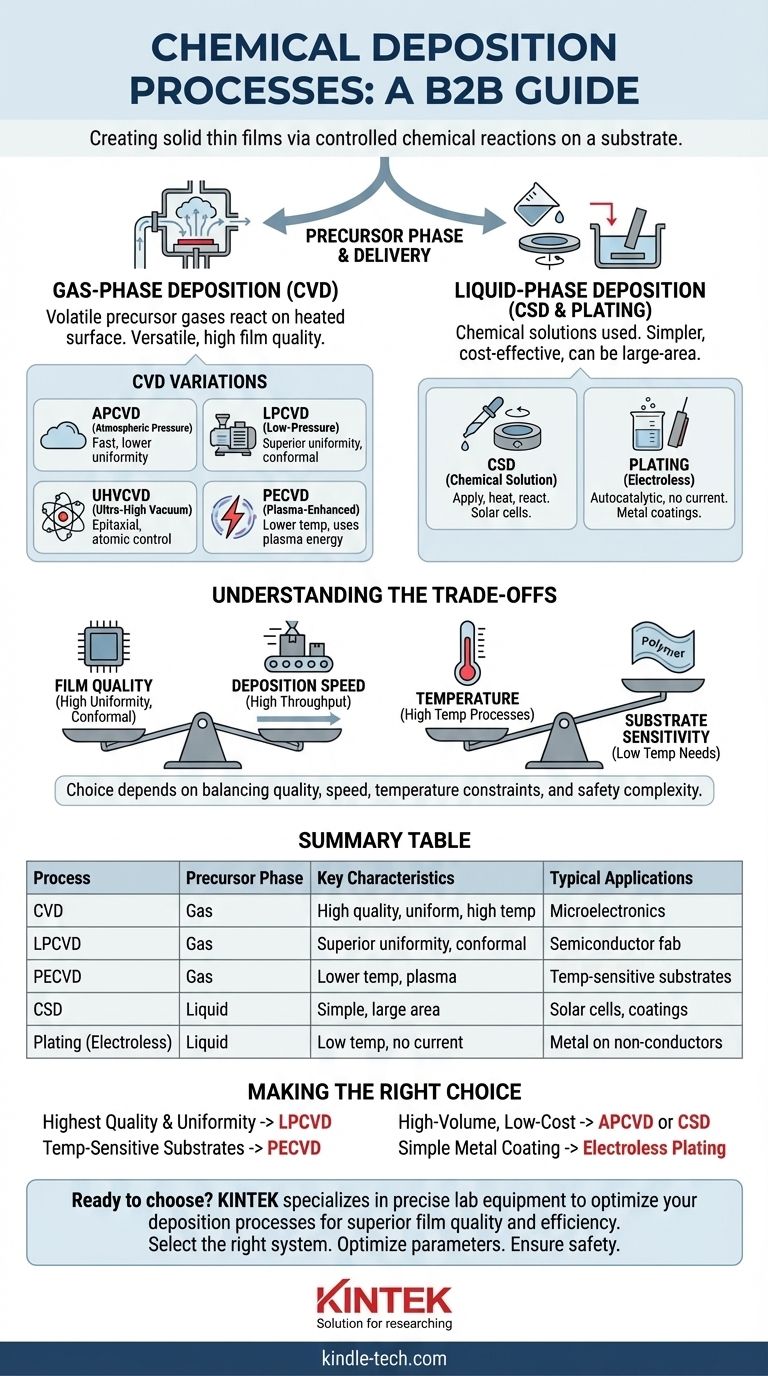

À la base, les procédés de dépôt chimique sont une famille de techniques utilisées pour créer une couche mince solide sur une surface par une réaction chimique contrôlée. Les principales méthodes sont le dépôt chimique en phase vapeur (CVD), où des précurseurs gazeux réagissent sur un substrat, et les méthodes en phase liquide comme le dépôt en solution chimique (CSD) et le placage, qui utilisent des solutions chimiques. Ces procédés se distinguent du dépôt physique, qui transfère la matière sans changement chimique.

La distinction essentielle entre les méthodes de dépôt chimique n'est pas les produits chimiques eux-mêmes, mais la phase du précurseur — gaz ou liquide — utilisée pour les délivrer. Votre choix entre eux sera un compromis entre la qualité du film, la température de dépôt et la complexité du processus.

Le principe fondamental : du chimique au solide

Toutes les techniques de dépôt visent à construire une couche de matériau couche par couche. La différence clé entre les méthodes chimiques et physiques réside dans la manière dont ce matériau arrive et se forme.

Le « chimique » dans le dépôt chimique

Le dépôt chimique implique un processus en deux étapes. Premièrement, un précurseur chimique, un composé contenant les atomes que vous souhaitez déposer, est acheminé vers un substrat. Deuxièmement, de l'énergie (généralement de la chaleur) est introduite pour déclencher une réaction chimique, provoquant la décomposition du précurseur et la formation d'un nouveau film mince solide à la surface du substrat.

Contraste avec le dépôt physique en phase vapeur (PVD)

Pour comprendre le dépôt chimique, il est utile de le comparer à son homologue, le PVD. Dans le PVD, un matériau source est expulsé physiquement — par évaporation ou bombardement ionique (pulvérisation cathodique) — et traverse un vide pour recouvrir le substrat. Aucune réaction chimique ne se produit ; il s'agit d'un transfert direct du matériau source.

Principales catégories de dépôt chimique

Les procédés sont mieux compris en les regroupant en fonction de la manière dont le précurseur est délivré : sous forme de gaz ou de liquide.

Dépôt en phase gazeuse : Dépôt chimique en phase vapeur (CVD)

Le CVD est la catégorie de dépôt chimique la plus importante et la plus polyvalente. Dans ce procédé, des gaz précurseurs volatils sont introduits dans une chambre de réaction où ils circulent sur un substrat chauffé. La chaleur fournit l'énergie nécessaire aux gaz pour réagir et/ou se décomposer, laissant derrière elle un film solide.

Les propriétés du film final dépendent fortement des conditions du procédé CVD.

Dépôt en phase liquide : CSD et placage

Ces méthodes utilisent une solution chimique au lieu d'un gaz.

Le dépôt en solution chimique (CSD) implique l'application d'une solution précurseur liquide sur un substrat (par exemple, par centrifugation ou immersion) puis son chauffage. La chaleur évapore le solvant et initie une réaction chimique pour former le film solide souhaité.

Le placage (placage chimique sans courant, ou « electroless plating ») utilise un agent réducteur chimique dans une solution pour déposer un film métallique sur un substrat sans courant électrique externe. Il s'agit d'une réaction chimique autocatalytique dans un bain liquide.

Un regard plus approfondi sur les variations du CVD

Étant donné que le CVD est largement utilisé, plusieurs variations spécialisées ont été développées pour contrôler l'environnement de dépôt. La principale variable est la pression à l'intérieur de la chambre de réaction.

Le rôle de la pression

La pression détermine la manière dont les molécules de gaz se déplacent et interagissent.

- CVD à pression atmosphérique (APCVD) : Réalisé à pression atmosphérique normale. Ce procédé est rapide et relativement peu coûteux, mais peut entraîner une uniformité de film inférieure à celle des méthodes basées sur le vide.

- CVD à basse pression (LPCVD) : Réalisé à pression réduite. Cela ralentit le dépôt mais améliore considérablement l'uniformité du film et sa capacité à revêtir de manière conforme des structures tridimensionnelles complexes.

- CVD sous ultra-vide (UHVCVD) : Une version extrême du LPCVD utilisée pour créer des films épitaxiaux hautement purs où un contrôle au niveau atomique est requis.

Le rôle du plasma : PECVD

Certains substrats, comme les plastiques ou les dispositifs comportant des circuits existants, ne peuvent pas supporter les températures élevées requises pour le CVD traditionnel.

Le CVD assisté par plasma (PECVD) résout ce problème. Il utilise un champ électrique pour générer un plasma (un gaz ionisé), qui fournit l'énergie nécessaire à la réaction chimique. Cela permet de déposer des films de haute qualité à des températures beaucoup plus basses.

Comprendre les compromis

Le choix d'un procédé de dépôt chimique implique de trouver un équilibre entre des facteurs concurrents. Il n'existe pas de méthode unique « meilleure » ; le choix idéal dépend entièrement de l'objectif.

Qualité du film contre vitesse de dépôt

Il existe souvent un compromis direct entre la qualité et la vitesse. Les procédés à haute pression comme l'APCVD sont rapides et adaptés aux applications à haut débit, mais le film peut être moins uniforme. Les procédés à basse pression comme le LPCVD sont lents mais produisent des films supérieurs et hautement conformes requis pour la microélectronique complexe.

Contraintes de température et dommages au substrat

Les températures élevées peuvent être destructrices. Bien que le CVD thermique crée d'excellents films, il ne peut pas être utilisé sur des matériaux sensibles à la température. Dans ces cas, un procédé à plus basse température comme le PECVD est nécessaire, bien qu'il introduise la complexité et le coût des systèmes de génération de plasma.

Chimie des précurseurs et sécurité

Le CVD repose sur des précurseurs volatils, qui sont souvent des gaz hautement toxiques, inflammables ou corrosifs (par exemple, silane, phosphine). La gestion de ces matériaux nécessite un investissement important dans les protocoles de sécurité, l'infrastructure de manipulation des gaz et le traitement des gaz d'échappement, ce qui ajoute de la complexité et des coûts à l'opération.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application dicteront la méthode de dépôt la plus appropriée.

- Si votre objectif principal est la plus haute qualité et uniformité sur des surfaces complexes : Le LPCVD est la norme de l'industrie pour la microfabrication et l'électronique avancée.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le PECVD est le choix essentiel pour les polymères, l'électronique organique ou les wafers post-traités.

- Si votre objectif principal est le revêtement à grand volume et à faible coût sur des substrats stables : L'APCVD ou le CSD sont excellents pour les applications de grande surface telles que les cellules solaires ou les revêtements protecteurs sur verre.

- Si votre objectif principal est un revêtement métallique simple à basse température : Le placage chimique sans courant est une méthode rentable qui ne nécessite pas d'équipement sous vide complexe.

En fin de compte, la sélection du bon procédé de dépôt chimique nécessite une compréhension claire de votre matériau, de votre substrat et de vos objectifs de performance.

Tableau récapitulatif :

| Procédé | Phase du précurseur | Caractéristiques principales | Applications typiques |

|---|---|---|---|

| CVD (Dépôt chimique en phase vapeur) | Gaz | Haute qualité de film, uniforme, haute température | Microélectronique, revêtements avancés |

| LPCVD (CVD à basse pression) | Gaz | Uniformité supérieure, revêtement conforme | Fabrication de semi-conducteurs |

| PECVD (CVD assisté par plasma) | Gaz | Température plus basse, utilise le plasma | Substrats sensibles à la température |

| CSD (Dépôt en solution chimique) | Liquide | Simple, rentable, grande surface | Cellules solaires, revêtements protecteurs |

| Placage (Chimique sans courant) | Liquide | Basse température, sans courant électrique | Revêtements métalliques sur non-conducteurs |

Prêt à choisir le bon procédé de dépôt pour votre application ?

La sélection entre CVD, CSD et placage est essentielle pour obtenir les propriétés de film souhaitées, que vous ayez besoin d'une uniformité élevée, d'un traitement à basse température ou d'un revêtement grand format rentable. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires à vos procédés de dépôt.

Notre expertise peut vous aider à :

- Sélectionner le bon système pour vos exigences spécifiques en matière de matériaux et de substrats

- Optimiser les paramètres du processus pour obtenir une qualité et des performances de film supérieures

- Assurer la sécurité et l'efficacité grâce à des équipements et des consommables fiables

Laissez notre équipe vous guider vers la solution optimale. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en laboratoire et découvrir comment nos équipements spécialisés peuvent améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur