À la base, un four de fusion par induction sous vide (VIM) est utilisé pour produire des métaux de haute pureté et des alliages complexes qui sont impossibles à créer par des méthodes conventionnelles en atmosphère ouverte. Ses applications courantes vont de la coulée de composants critiques pour l'aviation et des aciers spéciaux au raffinage des matériaux ultra-purs requis par les industries de l'électronique et du nucléaire.

L'objectif essentiel d'un four à induction sous vide n'est pas seulement de faire fondre le métal ; c'est d'atteindre une pureté inégalée et un contrôle chimique précis. L'environnement sous vide est la clé, éliminant la contamination atmosphérique pour produire des matériaux aux caractéristiques de performance supérieures.

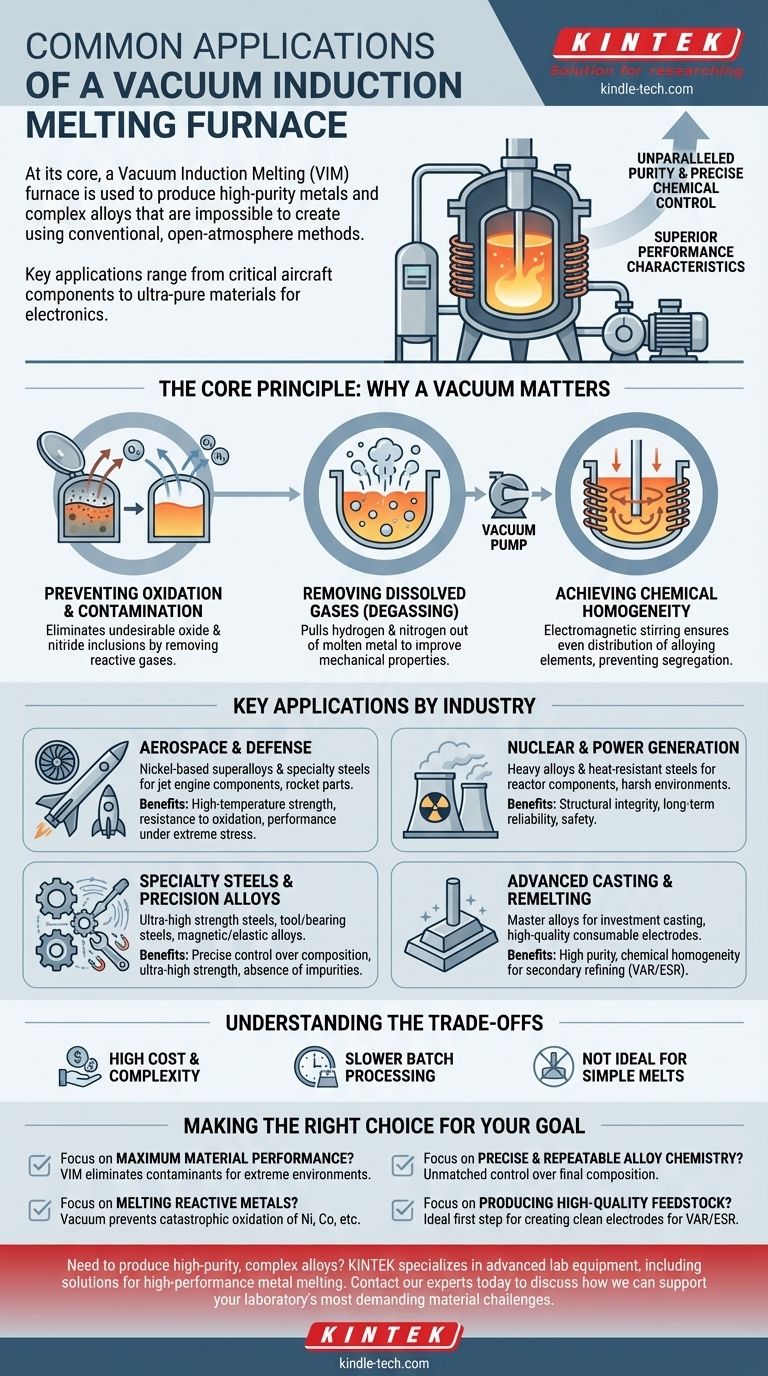

Le Principe Fondamental : Pourquoi le Vide est Important

Pour comprendre les applications d'un four VIM, il faut d'abord comprendre le problème fondamental qu'il résout : la contamination. De nombreux métaux haute performance sont très réactifs avec les gaz de l'air, en particulier l'oxygène.

Prévention de l'Oxydation et de la Contamination

Lorsque les alliages avancés sont fondus à l'air libre, ils réagissent avec l'oxygène et l'azote. Cela forme des inclusions d'oxydes et de nitrures indésirables, qui compromettent la résistance, la durabilité et l'intégrité globale du matériau.

Un four VIM fonctionne sous un vide poussé, éliminant ces gaz réactifs. Cela empêche la formation d'impuretés, résultant en un produit final plus propre et de meilleure qualité.

Élimination des Gaz Dissous

L'environnement sous vide effectue également une fonction de raffinage critique connue sous le nom de dégazage. Il extrait les gaz dissous, tels que l'hydrogène et l'azote, du métal en fusion.

Ce processus améliore considérablement les propriétés mécaniques du matériau, prévenant des problèmes tels que la fragilisation par l'hydrogène.

Atteinte de l'Homogénéité Chimique

Les fours VIM utilisent l'induction électromagnétique pour chauffer et agiter le métal en fusion. Cette agitation électromagnétique est cruciale pour garantir que tous les éléments d'alliage sont distribués de manière parfaitement uniforme dans tout le bain de fusion.

Le résultat est un alliage complètement homogène avec des propriétés constantes, exempt de la ségrégation qui peut affecter d'autres méthodes de fusion.

Applications Clés par Industrie

Les capacités uniques des fours VIM les rendent indispensables dans les industries où la défaillance des matériaux n'est pas une option. Ils sont utilisés pour produire des matériaux qui doivent fonctionner dans des conditions extrêmes.

Aérospatiale et Défense

C'est un secteur d'application principal. Les fours VIM sont utilisés pour produire des superalliages à base de nickel et des aciers spéciaux pour les aubes de turbine de moteurs à réaction, les composants de fusée et d'autres pièces critiques de l'aérospatiale.

Ces composants doivent résister à des températures et des contraintes mécaniques extrêmes, et la pureté obtenue dans un four VIM est essentielle pour cette performance.

Nucléaire et Production d'Énergie

Les industries nucléaire et de production d'énergie dépendent d'alliages lourds et d'aciers résistants à la chaleur pour les composants qui fonctionnent dans des environnements difficiles et corrosifs.

Un four VIM garantit que ces matériaux ont la pureté et l'intégrité structurelle nécessaires à la sécurité et à la fiabilité à long terme.

Aciers Spéciaux et Alliages de Précision

La technologie VIM est fondamentale pour la production d'une large gamme de matériaux avancés, notamment :

- Aciers à très haute résistance

- Aciers à outils et à roulements

- Alliages magnétiques et élastiques

Dans chaque cas, le contrôle précis de la composition de l'alliage et l'absence d'impuretés sont ce qui crée les propriétés matérielles souhaitées.

Coulée Avancée et Refusion

Les fours VIM sont souvent la première étape d'un processus de fabrication plus large. Ils sont utilisés pour créer des alliages maîtres pour la coulée de précision à cire perdue et pour produire des électrodes consommables de haute qualité.

Ces électrodes sont ensuite utilisées dans des processus de raffinage secondaires tels que la refusion sous vide (VAR) ou la refusion sous laitier (ESR) pour atteindre des niveaux de pureté encore plus élevés.

Comprendre les Compromis

Bien que puissants, les fours VIM sont des outils spécialisés avec des compromis inhérents qui les rendent inadaptés à toutes les applications.

Coût et Complexité Élevés

Ce sont des systèmes complexes impliquant de l'électronique de puissance élevée, des pompes à vide robustes et des commandes sophistiquées. Cela entraîne un investissement de capital important et des coûts d'exploitation plus élevés par rapport aux fours conventionnels.

Traitement par Lots Plus Lent

Les fours VIM fonctionnent par lots. C'est idéal pour le contrôle qualité et la production d'alliages spécialisés, mais cela entraîne un débit inférieur à celui des processus de fusion continue utilisés pour les métaux de base à haut volume.

Pas Idéal pour les Fusions Simples

Pour les applications où la pureté du matériau n'est pas la préoccupation principale, comme la fusion de fonte de base ou d'aciers simples, un four VIM est un excès inutile. Un four à induction ou à arc standard est beaucoup plus rentable.

Faire le Bon Choix pour Votre Objectif

La sélection d'un four VIM est une décision entièrement motivée par les exigences du matériau final. Sa valeur est directement liée au besoin de pureté et de contrôle chimique précis.

- Si votre objectif principal est la performance maximale du matériau : Un four VIM est le choix définitif pour éliminer les contaminants et produire des alliages capables de résister à des environnements extrêmes.

- Si votre objectif principal est une chimie d'alliage précise et répétable : L'environnement sous vide contrôlé et l'agitation électromagnétique offrent un contrôle inégalé sur la composition finale.

- Si votre objectif principal est la fusion de métaux réactifs : Pour les alliages à base de nickel, de cobalt ou d'autres éléments réactifs, le vide est non négociable pour prévenir une oxydation catastrophique.

- Si votre objectif principal est la production de matière première de haute qualité pour le raffinage secondaire : Un four VIM est la première étape idéale pour créer des électrodes propres et homogènes pour les processus VAR ou ESR.

En fin de compte, un four à induction sous vide est choisi lorsque l'intégrité et la performance du matériau final ne peuvent être compromises.

Tableau Récapitulatif :

| Industrie | Applications Clés | Bénéfices Clés du Matériau |

|---|---|---|

| Aérospatiale & Défense | Aubes de turbine de moteurs à réaction, composants de fusée | Résistance à haute température, résistance à l'oxydation |

| Nucléaire & Production d'Énergie | Composants de réacteur, pièces résistantes à la chaleur | Intégrité structurelle, fiabilité à long terme dans des environnements difficiles |

| Aciers Spéciaux & Alliages | Aciers à outils, aciers à roulements, alliages magnétiques | Très haute résistance, propriétés mécaniques précises |

| Coulée Avancée | Alliages maîtres, électrodes consommables pour VAR/ESR | Haute pureté, homogénéité chimique pour le raffinage secondaire |

Besoin de produire des alliages complexes de haute pureté ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions pour la fusion de métaux haute performance. Notre expertise peut vous aider à obtenir le contrôle chimique précis et la pureté des matériaux requis pour les applications aérospatiales, nucléaires et des aciers spéciaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux défis matériels les plus exigeants de votre laboratoire.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Où les fours à induction sont-ils utilisés ? Découvrez le chauffage de précision pour les métaux et alliages

- Quel est le principe de fonctionnement du four à induction ? Atteindre une fusion de métal rapide et efficace

- À quoi sert la fusion par induction sous vide ? Créer des métaux ultra-purs pour les industries exigeantes

- Qu'est-ce que le chauffage par induction à haute fréquence ? Maîtriser le durcissement superficiel et le brasage de précision

- Quelle est la plage de fréquences d'un four à induction ? Découvrez la clé d'une fusion de métaux efficace

- À quoi sert le brasage par induction ? Assemblage rapide et précis pour l'automobile et le CVC

- Quel est le mécanisme de chauffage d'un four à induction ? Découvrez la fusion des métaux efficace et précise

- Que fait une bobine d'induction ? Exploiter l'énergie électromagnétique pour le chauffage et la tension