En bref, les conditions de tout processus de traitement thermique sont définies par trois variables principales : la température à laquelle le métal est chauffé, le temps pendant lequel il est maintenu à cette température, et la vitesse à laquelle il est refroidi. Ces facteurs sont manipulés avec précision pour modifier la microstructure interne du métal, modifiant ainsi ses propriétés physiques et mécaniques, telles que la dureté, la résistance et la ductilité.

Le principe fondamental du traitement thermique n'est pas seulement de chauffer et de refroidir le métal. Il s'agit d'utiliser la température, le temps et la vitesse de refroidissement comme leviers précis pour contrôler les transformations de phase au sein de la structure cristalline du matériau afin d'obtenir un résultat d'ingénierie spécifique et souhaité.

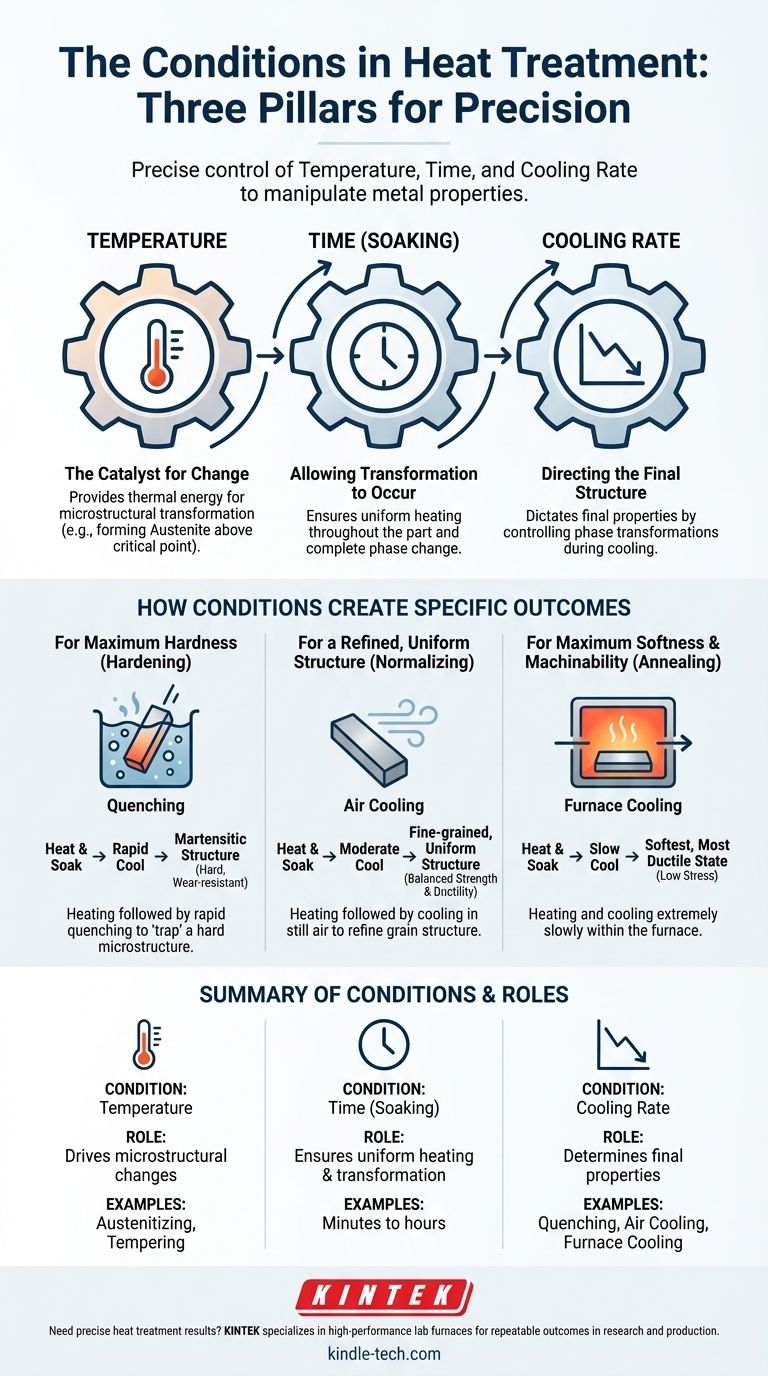

Les Trois Piliers du Traitement Thermique

Chaque cycle de traitement thermique, du simple soulagement des contraintes aux traitements de durcissement complexes, repose sur le contrôle minutieux de trois conditions fondamentales. Comprendre le fonctionnement de chacune est essentiel pour comprendre l'ensemble du processus.

Température : Le Catalyseur du Changement

La température fournit l'énergie thermique nécessaire aux atomes du réseau cristallin du métal pour se déplacer et se réorganiser.

Lorsqu'une pièce en acier est chauffée au-delà d'un point critique (sa température d'austénitisation), sa structure cristalline fondamentale se transforme. Cette nouvelle structure à haute température (austénite) est le point de départ nécessaire pour la plupart des traitements thermiques de renforcement.

Temps : Permettre la Transformation

Atteindre la température cible ne suffit pas. Le métal doit être maintenu à cette température, une étape appelée maintien en température, pendant une durée spécifique.

Ce temps de maintien assure deux choses : premièrement, que toute la pièce, de sa surface à son cœur, atteigne une température uniforme. Deuxièmement, il permet aux changements microstructuraux nécessaires, comme la formation de l'austénite, de s'achever dans tout le matériau.

Atmosphère et Vitesse de Refroidissement : Orienter la Structure Finale

La condition finale, et souvent la plus critique, est la phase de refroidissement. La vitesse à laquelle le métal est refroidi à partir de son état à haute température détermine ses propriétés finales.

- Refroidissement Rapide (Trempe) : Plonger une pièce chaude dans l'eau, l'huile ou une solution polymère « piège » une microstructure dure et cassante (martensite). C'est la base du durcissement.

- Refroidissement Modéré (Refroidissement à l'air) : Laisser la pièce refroidir à l'air calme, comme lors de la normalisation, produit une structure à grains fins et uniforme avec un bon équilibre entre résistance et ductilité.

- Refroidissement Lent (Refroidissement au four) : Laisser la pièce dans le four et la laisser refroidir très lentement, comme lors du recuit, produit l'état le plus doux, le plus ductile et le moins contraint.

L'atmosphère à l'intérieur du four est également une condition contrôlée. L'utilisation d'une atmosphère protectrice, comme lors de la normalisation, empêche l'oxygène de réagir avec la surface chaude du métal, évitant ainsi la calamine (oxydation) et la perte de carbone (décarburation).

Comment les Conditions Créent des Résultats Spécifiques

En manipulant ces trois piliers, les métallurgistes peuvent obtenir les avantages spécifiques nécessaires pour une application.

Pour une Dureté Maximale (Durcissement)

Pour rendre l'acier dur et résistant à l'usure, vous utilisez des conditions qui créent une structure martensitique. Cela implique de chauffer au-dessus de la température critique, de maintenir en température, puis de refroidir aussi rapidement que possible sans fissurer la pièce.

Pour une Douceur et une Usinabilité Maximales (Recuit)

Pour préparer une pièce à un usinage ou un formage intensif, vous avez besoin de l'état le plus doux possible. Ceci est obtenu en chauffant, en maintenant en température, puis en refroidissant la pièce extrêmement lentement, souvent sur plusieurs heures à l'intérieur du four.

Pour une Structure Affinée et Uniforme (Normalisation)

Après un processus tel que le forgeage à chaud, la structure du grain d'un métal peut être incohérente et grossière, ce qui peut entraîner des propriétés imprévisibles. La normalisation affine et homogénéise cette structure en chauffant la pièce et en la laissant refroidir à l'air libre, ce qui est plus rapide que le recuit mais beaucoup plus lent que la trempe.

Comprendre les Compromis

Le choix des conditions de traitement thermique est toujours une question d'équilibre entre des propriétés concurrentes.

Le Dilemme Dureté vs Fragilité

Obtenir une dureté maximale par trempe entraîne presque toujours une fragilité élevée. Une pièce entièrement durcie peut se briser sous l'impact. C'est pourquoi un traitement secondaire à basse température appelé revenu est presque toujours effectué après le durcissement pour restaurer une partie de la ductilité et de la ténacité, bien qu'au prix d'une certaine dureté.

Le Risque de Déformation et de Fissuration

Les changements rapides de température créent d'énormes contraintes internes. Lors d'une trempe rapide, la surface d'une pièce refroidit et se contracte beaucoup plus vite que son cœur. Cette différence peut être si sévère qu'elle provoque le gauchissement, la déformation ou même la fissuration de la pièce.

L'Impact de la Géométrie de la Pièce

L'épaisseur et la complexité d'une pièce influencent grandement l'efficacité du traitement thermique. Une section épaisse ne refroidira jamais aussi rapidement au cœur qu'en surface, ce qui signifie qu'il est impossible d'obtenir le même niveau de dureté sur toute l'épaisseur avec une trempe standard.

Adapter les Conditions à Votre Objectif

Les bonnes conditions dépendent entièrement de l'objectif final de votre composant.

- Si votre objectif principal est de créer un composant résistant à l'usure : Vos conditions doivent inclure le chauffage à la température d'austénitisation appropriée, suivi d'une trempe rapide pour maximiser la dureté.

- Si votre objectif principal est de préparer une pièce pour un usinage ou un formage facile : Vos conditions doivent être celles du recuit, définies par une vitesse de refroidissement très lente pour obtenir une douceur maximale.

- Si votre objectif principal est d'améliorer l'uniformité structurelle après soudage ou forgeage : Vos conditions doivent être celles de la normalisation, qui utilise une vitesse de refroidissement modérée à l'air pour affiner la structure du grain.

En maîtrisant ces conditions fondamentales, vous obtenez un contrôle direct sur la performance finale et la fiabilité de vos composants métalliques.

Tableau Récapitulatif :

| Condition Clé | Rôle dans le Traitement Thermique | Exemples Courants |

|---|---|---|

| Température | Déclenche les changements microstructuraux (ex. : formation d'austénite) | Austénitisation, recuit, revenu |

| Temps (Maintien) | Assure un chauffage uniforme et une transformation complète | Minutes à heures, selon la taille de la pièce |

| Vitesse de Refroidissement | Détermine les propriétés finales (dureté, ductilité) | Trempe (rapide), refroidissement à l'air (modéré), refroidissement au four (lent) |

Besoin de résultats de traitement thermique précis pour votre laboratoire ou votre production ? KINTEK est spécialisé dans les fours de laboratoire et les équipements haute performance qui offrent un contrôle exact de la température, du temps et de l'atmosphère. Que vous durcissiez, recuisiez ou normalisiez, nos solutions garantissent des résultats reproductibles pour la recherche métallurgique, le contrôle qualité et la fabrication. Contactez nos experts dès aujourd'hui pour optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- Quelle est la structure d'un four sous vide ? Un guide de ses composants et fonctions essentiels

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs

- Qu'est-ce que le cycle de traitement thermique sous vide ? Obtenez une pureté et une précision de matériau supérieures

- Puis-je passer l'aspirateur à l'intérieur de mon fournaise ? Un guide pour le nettoyage sécuritaire par soi-même par rapport au service professionnel