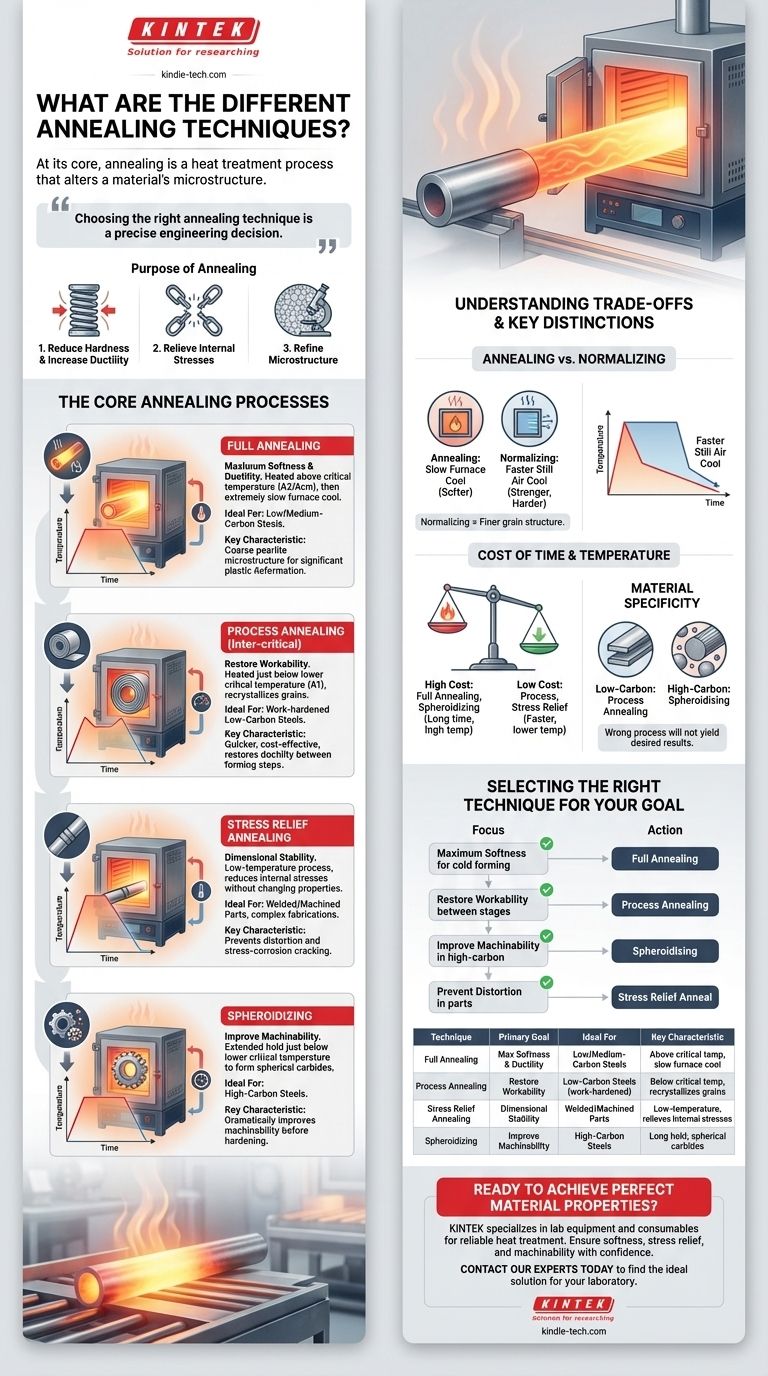

À la base, le recuit est un processus de traitement thermique qui modifie la microstructure d'un matériau pour obtenir des propriétés spécifiques et souhaitables. Les principales techniques comprennent le recuit complet, le recuit de détente, le recuit de relaxation des contraintes et la sphéroïdisation, chacune se différenciant par les températures utilisées et la vitesse de refroidissement, ce qui détermine à son tour l'état final du matériau.

Choisir la bonne technique de recuit ne consiste pas simplement à chauffer et refroidir un métal. C'est une décision d'ingénierie précise qui associe un cycle thermique spécifique à la composition d'un matériau et à son application prévue, que ce soit pour maximiser la douceur, améliorer l'usinabilité ou assurer la stabilité dimensionnelle.

Le but du recuit : un rapide rappel

Avant de plonger dans les techniques spécifiques, il est crucial de comprendre les objectifs fondamentaux de tout processus de recuit. Ces traitements sont conçus pour "réinitialiser" les propriétés d'un matériau de manière contrôlée.

Réduire la dureté et augmenter la ductilité

La raison la plus courante de recuire est d'adoucir un matériau. Ce processus inverse les effets des traitements de durcissement ou de l'écrouissage, rendant le matériau plus ductile et moins cassant. C'est essentiel pour les étapes de fabrication ultérieures comme le formage à froid, l'estampage ou le pliage.

Soulager les contraintes internes

Les processus de fabrication comme le soudage, le moulage ou l'usinage intensif introduisent des contraintes internes importantes dans un matériau. Si elles ne sont pas traitées, ces contraintes peuvent entraîner une défaillance prématurée ou une déformation dimensionnelle au fil du temps. Le recuit permet de soulager ces contraintes sans modifier significativement les propriétés mécaniques fondamentales du matériau.

Affiner la microstructure

Le recuit peut produire une structure granulaire interne plus uniforme et homogène. Cet affinement élimine les incohérences au sein du métal, conduisant à des performances plus prévisibles et fiables en service.

Les processus de recuit fondamentaux

Bien que tout recuit implique le chauffage, le maintien et le refroidissement, les paramètres spécifiques de ce cycle définissent la technique et son résultat.

Recuit complet

Il s'agit du processus de recuit le plus complet et souvent le plus énergivore. Le matériau, généralement de l'acier à faible ou moyen carbone, est chauffé au-dessus de sa température critique supérieure (A3 ou Acm), maintenu suffisamment longtemps pour que sa structure se transforme entièrement en austénite, puis refroidi extrêmement lentement dans le four.

Le résultat est un matériau très doux et ductile avec une microstructure de perlite grossière, idéal pour les pièces qui subiront une déformation plastique significative.

Recuit de détente (Recuit intercritique)

Cette technique est utilisée pour restaurer la ductilité d'une pièce écrouie entre les étapes de fabrication. Contrairement au recuit complet, le matériau est chauffé à une température juste en dessous de sa température critique inférieure (A1).

Comme aucun changement de phase ne se produit, c'est un processus plus rapide et moins coûteux. Il permet à la structure granulaire du matériau de recristalliser, soulageant les contraintes de l'écrouissage et le préparant pour d'autres opérations de formage. Il est principalement utilisé pour les aciers à faible teneur en carbone.

Recuit de relaxation des contraintes

Il s'agit d'un processus à basse température conçu spécifiquement pour réduire les contraintes internes avec un impact minimal sur la dureté et la structure du matériau. La pièce est chauffée à une température bien inférieure au point critique inférieur et maintenue suffisamment longtemps pour que les contraintes résiduelles se relâchent.

Ceci est essentiel pour les fabrications soudées complexes ou les composants usinés de précision afin de garantir qu'ils restent dimensionnellement stables et ne sont pas sujets à la fissuration par corrosion sous contrainte.

Sphéroïdisation

Ce processus spécialisé est appliqué presque exclusivement aux aciers à haute teneur en carbone pour obtenir une douceur et une usinabilité maximales. Le matériau est maintenu pendant une période prolongée (souvent plusieurs heures) à une température juste en dessous du point critique inférieur.

Ce long temps de maintien provoque la rupture des couches de carbure de fer dur (cémentite) dans la microstructure et la formation de petits globules sphériques au sein de la matrice de ferrite douce. Cette structure sphéroïdisée améliore considérablement l'usinabilité de l'acier avant une opération de durcissement finale.

Comprendre les compromis et les distinctions clés

Le choix d'un processus de recuit implique d'équilibrer les propriétés souhaitées par rapport au temps, au coût et aux contraintes matérielles.

Recuit vs Normalisation : une différence critique

La normalisation est souvent discutée en même temps que le recuit, mais elle produit un résultat différent. Comme le recuit complet, elle implique un chauffage au-dessus de la température critique supérieure. Cependant, le refroidissement se fait à l'air calme, ce qui est plus rapide qu'un refroidissement au four.

Ce refroidissement plus rapide crée une structure granulaire plus fine et plus uniforme, ce qui donne un matériau légèrement plus dur et plus résistant qu'un matériau entièrement recuit. La normalisation est souvent choisie lorsqu'une combinaison d'une bonne ductilité et d'une résistance modérée est requise.

Le coût du temps et de la température

Le recuit complet et la sphéroïdisation sont les processus les plus coûteux en raison des températures élevées et des temps de cycle extrêmement longs, consommant un temps de four et une énergie considérables.

Le recuit de détente et le recuit de relaxation des contraintes sont beaucoup plus rapides et plus économiques car ils fonctionnent à des températures plus basses, ce qui les rend adaptés à la production en grand volume où un adoucissement complet n'est pas nécessaire.

La spécificité du matériau est non négociable

L'efficacité de chaque technique dépend fortement de la teneur en carbone du matériau. Le recuit de détente est idéal pour les aciers à faible teneur en carbone, tandis que la sphéroïdisation n'est pertinente que pour les aciers à haute teneur en carbone. L'application d'un processus incorrect ne donnera pas les résultats souhaités.

Sélectionner la bonne technique pour votre objectif

Votre choix doit être guidé par les propriétés finales requises pour votre composant. Une compréhension claire de votre objectif vous orientera directement vers le processus correct.

- Si votre objectif principal est une douceur maximale pour un formage à froid sévère : Utilisez le recuit complet pour les aciers à faible ou moyen carbone afin d'obtenir la plus grande ductilité possible.

- Si votre objectif principal est de restaurer l'usinabilité entre les étapes de fabrication : Utilisez le recuit de détente comme méthode rentable pour adoucir les aciers à faible teneur en carbone écrouis.

- Si votre objectif principal est d'améliorer l'usinabilité de l'acier à haute teneur en carbone : La sphéroïdisation est la technique nécessaire pour préparer le matériau aux opérations de coupe.

- Si votre objectif principal est de prévenir la déformation d'une pièce soudée ou usinée : Appliquez un recuit de relaxation des contraintes à basse température pour assurer une stabilité dimensionnelle à long terme.

En fin de compte, une compréhension précise de ces techniques vous permet de dicter les propriétés finales d'un matériau afin qu'il corresponde parfaitement à ses exigences de service.

Tableau récapitulatif :

| Technique de recuit | Objectif principal | Idéal pour | Caractéristique clé |

|---|---|---|---|

| Recuit complet | Douceur et ductilité maximales | Aciers à faible/moyen carbone | Chauffé au-dessus de la température critique, refroidissement lent au four |

| Recuit de détente | Restaurer l'usinabilité | Aciers à faible teneur en carbone (écrouis) | Chauffé en dessous de la température critique, recristallise les grains |

| Recuit de relaxation des contraintes | Stabilité dimensionnelle | Pièces soudées/usinées | Basse température, soulage les contraintes internes |

| Sphéroïdisation | Améliorer l'usinabilité | Aciers à haute teneur en carbone | Long temps de maintien pour former des carbures sphériques |

Prêt à obtenir les propriétés matérielles parfaites pour votre application ?

Le bon processus de recuit est essentiel pour la performance, mais il nécessite un contrôle thermique précis. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables nécessaires aux processus de traitement thermique fiables. Notre expertise aide les laboratoires et les fabricants à garantir la douceur, la relaxation des contraintes et l'usinabilité des matériaux en toute confiance.

Discutons de vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour trouver la solution idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable