Essentiellement, les principaux inconvénients du processus de frittage sont la porosité résiduelle inhérente à la pièce finale, les coûts d'outillage initiaux importants et les limitations concernant la taille et les matériaux pouvant être traités efficacement. Ces facteurs signifient que, bien que le frittage soit excellent pour la production en série de pièces complexes, il est souvent inadapté aux applications nécessitant une densité matérielle maximale ou pour les séries de production à faible volume.

Le défi central du frittage est le compromis entre l'efficacité de la fabrication et la perfection du matériau. Le processus crée intrinsèquement des pièces avec un certain degré de microporosité, ce qui peut compromettre les propriétés mécaniques comme la résistance et la durée de vie en fatigue par rapport aux matériaux entièrement denses.

La limitation fondamentale : la porosité résiduelle

Le frittage transforme une poudre lâche en un objet solide, mais il atteint rarement 100 % de la densité théorique du matériau de base. Les petits vides laissés sont la source de ses principaux inconvénients.

Qu'est-ce que la porosité résiduelle ?

Le frittage fonctionne en chauffant une poudre compactée afin que les particules se lient entre elles, réduisant l'espace entre elles. Cependant, il est très difficile d'éliminer tous ces espaces, ou pores.

Le produit final contient donc un réseau de minuscules vides. Des variantes avancées comme le Sinter-HIP (pressage isostatique à chaud) existent spécifiquement pour combattre ce problème en appliquant une haute pression après le frittage pour réduire davantage ces pores.

Impact sur les propriétés mécaniques

La porosité dégrade directement les performances mécaniques d'une pièce. Ces vides microscopiques agissent comme des concentrateurs de contraintes, qui sont des points où des fissures peuvent se former sous charge.

Cela signifie qu'une pièce frittée aura généralement une résistance à la traction, une résistance à la fatigue et une ténacité inférieures à celles d'une pièce identique usinée à partir d'un bloc solide, forgé ou laminé du même matériau.

Implications pour l'étanchéité et la perméabilité

La présence de pores interconnectés rend les pièces frittées standard inadaptées aux applications qui doivent être étanches aux gaz ou maintenir une pression.

Bien que cette caractéristique soit un inconvénient pour la création de conteneurs scellés, elle peut être intentionnellement exploitée pour produire des filtres ou des composants conçus pour l'absorption de gaz.

Contraintes de processus et de matériaux

Au-delà de la porosité, la nature même du processus de frittage impose plusieurs limitations pratiques et économiques.

Coûts d'outillage initiaux élevés

Le frittage nécessite une matrice précise et durable pour presser la poudre initiale dans sa forme "verte" avant le chauffage. L'ingénierie et la fabrication de cet outillage sont coûteuses.

Cet investissement initial élevé signifie que le frittage n'est rentable que pour de grands volumes de production où le coût de l'outillage peut être amorti sur des milliers, voire des millions de pièces.

Limitations sur la taille des pièces

Atteindre une densité et une température uniformes sur une grande pièce pendant le frittage est extrêmement difficile. Les grands composants sont sujets au gauchissement, à la fissuration ou à des propriétés incohérentes de la surface au cœur.

En conséquence, le frittage est généralement réservé aux composants relativement petits et complexes où les conditions du processus peuvent être étroitement contrôlées.

Contraintes de matériaux et de géométrie

Le processus est mieux adapté aux matériaux pouvant être transformés en poudre, principalement les métaux et les céramiques. Il n'est pas applicable à de nombreux polymères ou à d'autres classes de matériaux.

De plus, bien que le frittage excelle dans les formes externes complexes, il a des difficultés avec certaines caractéristiques internes comme les contre-dépouilles ou les trous traversants qu'il est impossible de former avec une presse et une matrice rigides.

Comprendre les compromis

Choisir le frittage nécessite une compréhension claire de ce que vous gagnez et de ce que vous abandonnez.

Coût vs performance

Le frittage offre une voie rentable pour la production en série de pièces aux géométries complexes qui seraient très coûteuses à usiner. Le compromis est d'accepter des performances mécaniques inférieures en raison de la porosité.

Si la résistance absolue est critique, les économies de coûts du frittage peuvent être sans pertinence, et une méthode de fabrication plus robuste est requise.

Précision dimensionnelle vs retrait

Les pièces rétrécissent à mesure que les pores sont réduits pendant la phase de chauffage. Bien que ce retrait soit prévisible et puisse être pris en compte, il introduit un certain degré de variabilité dimensionnelle.

Bien que les pièces frittées aient une grande précision, elles ne peuvent généralement pas égaler les tolérances ultra-serrées réalisables avec l'usinage post-processus.

Faire le bon choix pour votre application

Le frittage est un outil puissant lorsqu'il est utilisé correctement. Votre décision doit être guidée par votre objectif principal.

- Si votre objectif principal est la production en série de pièces complexes et non critiques : Le frittage est un choix idéal, car son rapport coût-efficacité et sa capacité à créer des formes quasi-nettes l'emportent sur la réduction de la densité du matériau.

- Si votre objectif principal est une résistance et une durée de vie en fatigue maximales : Envisagez des alternatives comme le forgeage ou l'usinage CNC, ou spécifiez un processus avancé comme le Sinter-HIP pour atteindre la densité requise.

- Si votre objectif principal est la production à faible volume ou le prototypage : Les coûts d'outillage élevés du frittage le rendent non économique ; des méthodes comme l'usinage ou la fabrication additive (impression 3D) sont bien mieux adaptées.

En comprenant ces limitations inhérentes, vous pouvez exploiter efficacement le frittage pour les bonnes applications et éviter ses pièges.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Porosité résiduelle | Résistance à la traction, résistance à la fatigue et perméabilité aux gaz potentielle inférieures. |

| Coûts d'outillage élevés | Investissement initial important, ce qui le rend rentable uniquement pour la production à grand volume. |

| Limites de taille et de géométrie | Défis dans la production de grandes pièces et de caractéristiques internes complexes comme les contre-dépouilles. |

Vous avez du mal à décider si le frittage convient à votre composant ?

Chez KINTEK, nous sommes spécialisés dans l'aide à la navigation de ces compromis. Notre expertise en équipement de laboratoire et en consommables vous assure de sélectionner le processus de fabrication optimal pour vos besoins spécifiques, qu'il s'agisse d'atteindre une densité maximale ou une production de masse rentable.

Laissez nos experts vous guider vers la bonne solution. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

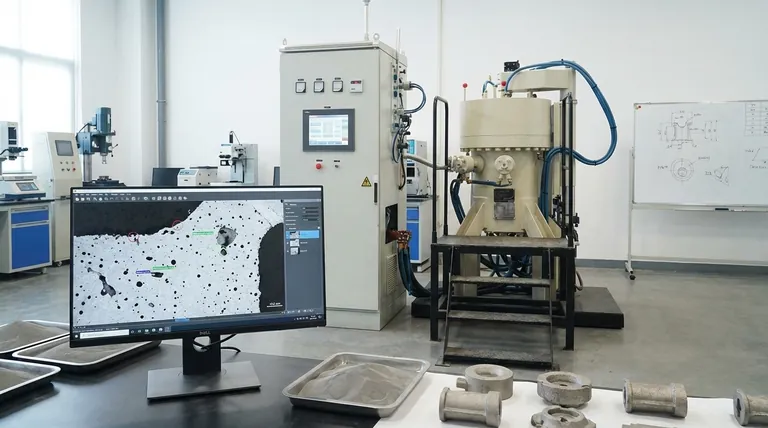

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage par plasma à étincelles Four SPS

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Quelles conditions une presse à chaud sous vide offre-t-elle pour le frittage de l'Al2O3/ZrO2 ? Atteindre 1550°C et 30 MPa de densification